ВВЕДЕНИЕ

Целлюлозно-бумажное производство — отрасль промышленности, которая призвана удовлетворять материальные и духовные потребности человека. Бумага, превращенная в газету, журнал, книгу, художественную репродукцию, — одно из важнейших средств развития науки и культуры в современном обществе.

Кроме применения для письма и издания газет, журналов и книг, бумага и родственный ей картон широко используются в технике и быту. Из бумаги изготовляются тетради и конденсаторы, папиросы и салфетки, телеграфная лента и игрушки, калька и обои, деньги и белье, фотобумага и мешки, фибра и веревки. Из картона делаются переплеты книг и различные упаковки, сухая штукатурка и внутренняя облицовка вагонов, искусственная кожа и посуда, паркет и многие другие изделия.

Теперь бумага применяется для целей, которые раньше казались фантастическими. Всем памятен день, когда в 1960 году, впервые в истории человечества, советским ученым удалось сфотографировать обратную сторону Луны. Это оказалось возможным благодаря специальной электрохимической бумаге, созданной советскими учеными и рабочими.

2 Заказ 1 3

При помощи такой же бумаги принимаются сигналы с советских космических кораблей и осуществляется связь с атомоходом «Ленин».

Бумажная промышленность выпускает столько самых разнообразных видов бумаги и картона, что потребовалась бы целая брошюра только для их перечисления.

Особенно большое значение имеет бумага, предназначенная для издания газет, журналов и книг. Какое колоссальное количество бумаги необходимо для их издания, можно судить по следующим цифрам.

В 1959 году в Советском Союзе выходило 10 603 наименования газет с разовым тиражом 62,3 миллиона экземпляров и 908 наименований журналов с годовым тиражом 515 миллионов экземпляров. В 1959 году в нашей стране издано 69 072 книги тиражом 1 миллиард 169 миллионов экземпляров на 135 языках народов СССР и зарубежных стран. Советский Союз занимает первое место в мире по темпам роста книжной продукции, выпуская каждую минуту более двух тысяч экземпляров книг.

Еще более бурное развитие советской печати намечено историческим решением XXI съезда КПСС. В 1965 году тираж книг увеличится более чем в два раза, а газет в полтора раза.

Издание такого количества газет, журналов и книг возможно только потому, что сырьем для производства бумаги стала служить дешевая древесина, а сам процесс производства бумаги достиг высокого совершенства.

Из года в год производство бумаги в нашей стране уве-лйчивается, но потребность в ней растет еще быстрее. Учитывая это, Центральный Комитет КПСС и Совет Министров СССР в апреле 1960 года приняли специальное постановление «О мерах по ликвидации отставания целлюлозно-бумажной промышленности». Этим постановлением предусматривается увеличение в 1965 году по сравнению с 1958 годом выпуска бумаги, картона и целлюлозы более чем в два раза. Для этого нужно реконструировать и значитель-

но расширить существующие и построить новые, крупнейшие в мирз целлюлозно-бумажные комбинаты, а процессы производства усовершенствовать, механизировать и автоматизировать на базе современной техники.

О значении целлюлозно-бумажной промышленности можно судить по тому, что уже в январе 1961 года в Москве состоялось созванное Центральным Комитетом КПСС и Советом Министров СССР Всесоюзное совещание работников целлюлозно-бумажной промышленности, на котором обсуждалось, как выполняются решения партии и правительства о ликвидации отставания целлюлозно-бумажной промышленности, и намечались пути дальнейшего ее развития, в текущей семилетке.

1960 год ознаменовался еще одним важным событием: Центральный Комитет ВЛКСМ постановил объявить Всесоюзными ударными комсомольскими стройками шестнадцать пусковых объектов по производству бумаги, картона и целлюлозы Молодежь должна помочь ввести в строй важнейшие объекты семилетки.

Одновременно молодежь прилагает все силы, чтобы увелич 1ть выпуск бумаги, картона и целлюлозы на действующих предприятиях целлюлозно-бумажной промышленности

Работников целлюлозно-бумажной промышленности

вдохновило награждение Президиумом Верховного Совета СССР 1130 передовиков целлюлозно-бумажной промышленности орденами и медалями Советского.Союза.

За выдающиеся успехи в развитии целлюлозно-бумажной промышленности четырем человекам было присвоено звание Героя Социалистического Труда.

У целлюлозно-бумажной промышленности большое будущее.

Потребность целлюлозно-бумажной промышленности в рабочих самых разнообразных специальностей будет непрерывно возрастать Кроме рабочих основных специальностей, таких, как сеточники, сушильщики, варщики, кислот-

чики и дефибрерщики, каждому комбинату нужны механики и электрики, специалисты по автоматике и прибористы, химики и теплотехники.

Между тем у нас совсем нет литературы, популярно рассказывающей о производстве бумаги. Данная брошюра в какой-то мере восполняет этот пробел.

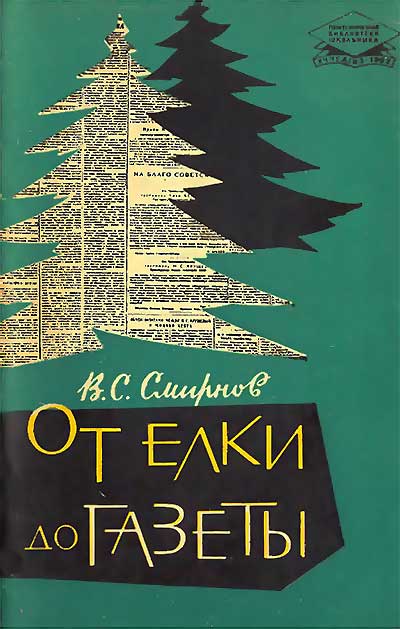

Конечно, автор не ставил перед собой задачи дать исчерпывающее описание производства бумаги, а хотел лишь коротко познакомить читателя с историей бумаги, современным способом ее производства и с перспективами дальнейшего развития целлюлозно-бумажной промышленности. Для большей простоты и краткости изложения рассказывается о производстве наиболее распространенной бумаги — газетной, что может дать представление о бумажном производстве в целом. Как создается сама газета, рассказано только в общих чертах.

Брошюра рассчитана на читателей, не знакомых с производством бумаги. Но в ней есть некоторые сведения, представляющие интерес и для молодых рабочих целлюлозно-бумажной промышленности.

Мы ежедневно читаем газеты, журналы и книги, но не каждый знает, что большинство видов бумаги изготовляется из самой обыкновенной елки, растущей на огромных просторах нашей необъятной Родины.

Длинен и сложен путь превращения елки в лист бумаги. Длинный путь прошло и человечество, прежде чем создало бумагу, без которой немыслимо существований современного общества.

ПРЕДШЕСТВЕННИКИ БУМАГИ

Когда люди научились закреплять свою речь при помощи различных знаков, потребовались материалы, на которые эти знаки можно было бы наносить. У разных народов в ранние времена их развития для этой цели использовались самые разнообразные материалы: камень, листья и кора различных деревьев, деревянные, костяные и металлические пластинки, пластинки из различных материалов, покрытые воском, кожи животных, ткани и т. д.

Наиболее распространенными материалами, предшественниками бумаги, сведения о которых дошли до наших дней, были глиняные плитки, папирус и пергамент.

Первые «книги» состояли из глиняных плиток, на поверхности которых были выдавлены знаки. Во время раскопок археологи наводят глиняные плитки и черепки с надписями, давность которых исчисляется в пять и более тысячелетий. На глиняных плитках писали вплоть до III века нашей эры.

Создавая такие «книги», палочками выдавливали на сырых плитках знаки, похожие на клинья (рис. 1). Затем плитки сушили на солнце или обжигали

Пергамент, применяемый сейчас для упаковки жирных пр.)дктов, ничего общего не имеет с пергаментом, применявшимся в старину и изготовлявшимся из кожи. Современный пер Рис I Клинопись гамент изготовляется из древесины. на глиняных плитках.

5

iHj

. ?!. УТу ЛчТ». IZC

x

.,y»,v 4r -f« r«

П r re ?r V ? iT Vy

f, л. А;«г,J

,-Лф r#i-e 7 Ж’ у “

A(1’. 1 frW$ Ijr rfA“ 7 fi r

-.,?.7. v ,» , .-. ?

...,T. " “-. I

{& +’ }lrr-? V-, ;; i

fWrr rfftt1 , v ?}r

_ Ь7??Ъгхт — -----

x..

; Г»7 tf :r-;

~y V й.T 1 " V

. p JW, p~f«b

. ?!-

"wp1 "VtTTV.-1 Щ .

r tf

s~

v-v:. .d

i2i:

[джхрг

Рис. 2. Расположение полосок папируса при изготовлении листа.

Рис. 3. Папирус с текстом.

в печах. Громоздкие глиняные «книги» были очень тяжелыми. «Библиотеки» из таких книг весили сотни килограммов и, конечно, были очень неудобны. При раскопках в долине рек Тигра и Евфрата была найдена «библиотека», состоявшая из нескольких десятков тысяч глиняных плиток. Она принадлежала царю Ашшурбанипалу, жившему 2600 лет назад.

В древнем Египте «книги» писали на папирусах. Папирус — растение (по-египетски «па-п-иур»), распространенное в долине реки Нила и очень напоминающее камыш.

Из сердцевины папируса вырезали узкие полоски и склеивали их, накладывая одну на другую так, как теперь делают фанеру (рис. 2). Таким образом получали листы необходимой длины, ширины и толщины — папирусы (рис. 3). «Книги» из папируса представляли собой свит,ки и по сравнению с глиняными плитками были значительно легче и занимали меньше места.

С расширением торговли и связей между государствами, с развитием литературы, науки и искусства потребность в

папирусах непрерывно возрастала, и их производство быстро увеличивалось.

Папирусы были известны не только в Египте, но и в древней Греции и в Риме. До наших дней дошли папирусы пятитысячелетней давности.

Так, в Париже хранится папирус, насчитывающий 5500 лет. В V веке нашей эры применение папируса сократилось, а в IX веке и вовсе потеряло практическое значение.

Задолго до нашей эры появился новый вид материала для письма — пергамент, црлу-чивший название от древнего города Пергама в Малой Азии. Особенно больших размеров производство пергамента достигло в III веке до нашей эры.

Пергамент делали из кожи молодых животных. Процесс его изготовления сложен и трудоемок. Кожу убитых животных несколько дней мочили в воде, затем удаляли с нее волосы с помощью раствора извести. После этого кожу натягивали на раму и скребками очищали от остатков волос и мяса (рис. 4). Затем ее несколько раз натирали мелом и пемзой, чтобы придать ей гладкость и устранить морщины. После этого ее высушивали и в сухом виде еще раз натирали пемзой. Приготовленную таким образом кожу проклеивали животным клеем, натягивали и сушили, а затем разглаживали брусками из твердого дерева. Листы пергамента склеивали в одну полосу и хранили в виде рулонов. В дальнейшем пергамент стали разрезать на отдельные листы. Но пергамент был слишком дорог: на одну книгу шла кожа целого стада.

Пергамент применялся до XII века, когда на смену ему в Европу пришла бумага. Но бла-

годаря высокому качеству и долговечности пергамента его еще долго использовали для особо важных документов.

Где же и когда впервые появилась бумага, заменившая папирус и пергамент?

КИТАЙ-РОДИНА БУМАГИ

Китайские ученые и изобретатели, писатели и художники, создатели величайших памятников культуры, вызывают восхищение всего человечества.

В Китае впервые появились фарфор и порох, компас и книгопечатание. Одно из величайших изобретений китайцев — бумага.

До последнего времени ученые считали, что бумагу изобрел в 105 году китайский ученый Цай Лунь.

Однако, судя по последним данным, бумага в Китае появилась значительно раньше.

Как теперь установлено, первое упоминание о бумаге относится к 12 году до нашей эры; в 76 году нашей эры

ю

на ней уже писали книги, а в 100 году был описан способ изготовления бумаги из шелкового тряпья.

Современные китайские исследователи считают, что изобретение бумаги, как и многие другие изобретения древности, нельзя приписать одному лицу.

Предполагают, что в 105 году Цай Лунь обобщил опыт производства бумаги, распространенный в Китае, и усовершенствовал способ ее изготовления. Процесс производства бумаги в Китае был довольно сложным и трудоемким (рис. 5). Очищенный луб шелковицы или тутового дерева несколько дней размачивали в воде, а затем сортировали. При сортировке отделяли грубые слои, и очищенный луб несколько часов варили в котле с золой, промывали и измельчали на отдельные волокна в толчее, состоящей из песта и ступы.

Полученную волокнистую массу выливали в чан и обильно разбавляли водой. В чан погружали черпальную форму — деревянную рамку с натянутой сеткой из шелковых нитей.

Рис. 5. Производство бумаги в Китае (слева направо: варка бамбука, изготовлет ие листа бумаги, прессование бумаги, сушка бумаги).

И

Когда форму вынимали из чана, волокнистая масса оседала на сетке, образуя влажный слой, напоминающий войлок. Затем рамку накладывали на кусок сукна и волокнистый слой оставался на нем. На полученную отливку накладывали второй кусок сукна и следующую отливку бумаги и т. д.

Такую стопу отлитых листов с прокладками из сукна помещали под тяжелые плиты и отжимали воду, которая частично впитывалась в суконные прокладки. После этого влажные листы бумаги отделяли от сукна и развешивали для просушки на солнце или в теплом помещении.

Таким образом, в Китае на рубеже I и II веков нашей эры для письма стали использовать бумагу, приготовленную из растительных волокон. Бамбуковые дощечки и другие материалы были вытеснены бумагой.

Способ производства, состоящий в образовании Листа бумаги осаждением на сетке измельченных растительных волокон, разбавленных водой, и по сей день является основным.

Более 1800 лет этот способ оставался в основном неизменным и лишь совершенствовался путем механизации приготовления бумажной массы, применения различных новых видов сырья, ускорения сушки бумаги и придания ей определенных физических свойств при помощи проклейки и введения в состав бумажной массы различных наполнителей (мела, каолина, талька, гипса и др.).

БУМАГА В ЗАПАДНОЙ ЕВРОПЕ И В СССР

Производство бумаги, зародившееся в Китае, в I веке, медленно продвигалось в другие страны. Так, лишь в 285 году оно стало известно в Корее, в 610 году — в Японии, в 707 году — в арабских странах, в 800 году — в Индии. В XII веке через Багдад, Дамаск, Египет и Марокко о способе изготовления бумаги узнали в Европе.

Производство бумаги в европейских странах распространялось тоже очень медленно. На европейском континенте изготовление бумаги началось в Испании в 1150 году, то есть более чем через 1000 лет после ее изобретения в Китае. Во Франции бумага появилась в 1189 году, в Италии — в 1276 году, в Германии — в 1391 году, в Англии — в 1491 году. В Швеции и Голландии бумагу стали изготовлять

в XVI веке, а в Норвегии (одновременно с Америкой) — в конце XVII столетия.

Если китайцы делали бумагу из шелковицы, бамбука и других растений, то в Европе — главным образом из тряпья и отходов канатного и других подобных производств.

Предприятия, изготовлявшие бумагу, обычно располагались по берегам рек. Они использовали энергию воды для приведения в движение толчей, которыми измельчалось тряпье, превращавшееся в бумажную массу (рис. 6 и 7). Сам процесс изготовления бумаги из жидкой бумажной массы был таким же, как в Китае (рис. 8).

Позднее наряду со ступами для получения бумажной массы стали применять жернова, как на мельницах, и предприятия, изготовлявшие бумагу, получили наз-

С изобретением книгопечатания в Европе в XV веке потребность в бумаге неизмеримо возросла, и ее производство стало развиваться быстрыми темпами. Применявшиеся толчеи и жернова для приготовления бумажной массы имели

Риг. 7. Устройство толчеи с валом, приведилым в действие от мельничного колеса.

вание бумажных мельниц.

Рис. 8. Ручное производство бумаги в Европе.

очень низкую производительность, и им на смену пришла размалывающая машина — ролл (рис. 9 и 10).

Ролл, изобретенный в XVII веке в Голландии, состоял из овальной ванны, разделенной перегородкой В одной половине ванны помещался барабан с ножами, а под ним планка, набранная также из ножей. В ванну загружали тряпье и наливали воду. Барабан вращался, создавая непрерывное движение воды и тряпья в ванне. Попадая между ножами барабана и планки, тряпье измельчалось на отдельные волоконца, превращаясь в бумажную массу.

Производительность ролла была значительно выше, чем толчеи. С появлением ролла Голландия заняла первое место в мире по производству бумаги. Впоследствии конструкция ролла непрерывно совершенствовалась, но принцип его работы сохранился до наших дней.

Однако основной процесс изготовления бумаги — ручной отлив — остался таким же, как в Китае в I веке, и был очень непроизводительным. Спрос же на бумагу непрерывно рос

В конце XVIII столетия произошло одно из самых значительных событий в развитии бумажного производства.

В 1799 году служащий бумажной мануфактуры в Эссене, близ Парижа, француз Николай Луи Робер (рис. 11) изобрел первую в мире бумагоделательную машину-само-черпку, давшую возможность механизировать процесс изготовления бумаги и непрерывно вырабатывать бесконечное бумажное полотно.

На машине Робера (рис. 12) применена бесконечная медная сетка, которая натянута на валики и непрерывно движется при вращении одного из валов над чаном с бумажной массой. Из чана масса подается на сетку при помощи

и

вращающегося черпального колеса. Волокна оседают на сетке, а вода стекает через нее обратно в чан. Таким образом, на сетке осаждается волокнистый слой необходимой толщины.

В конце горизонтальной части сетки установлен валик, обтянутый сукном, на который наматывается отливаемое бумажное полотно. Затем валик снимают с машины, бумажное полотно разматывают и сушат.

Предложенный Робером способ отлива бумажного полотна используется до сих пор, поэтому даже современные бумагоделательные машины иногда называют само-черпками.

Изобретение Робера имело огромное значение, так как позволило заменить рабочего-черпалыцика машиной и перевести бумажную промышленность на рельсы непрерывного фабричного производства.

Машина непрерывно совершенствовалась, ее размеры и производительность росли быстрыми темпами.

4 Заказ 1

15

Наиболее значительное усовершенствование, внесенное в конструкцию машины, — это новые узлы и приспособления, давшие возможность сосредоточить в одном агрегате весь процесс производства бумаги.

Постепенно машина, изобретенная Робером, превратилась в сложный агрегат непрерывного действия и большой производительности.

В начале XX века бумагоделательная машина приобрела современный вид, работая с огромной по тому времени скоростью и высокой производительностью.

Если первая машина имела ширину в 0,64 метра, работала со скоростью 5 метров в минуту и давала 100 килограммов бумаги в сутки, то в начале XX века, через 100 лет после ее изобретения, ширина бумагоделательной машины достигла 4 метров, скорость — 140 метров в минуту, а производительность — 20 тонн бумаги в сутки. За первое двадцатилетие текущего века ширина машины увеличилась до 6 метров, скорость — до 300 метров в минуту, а производительность — до 100 тонн в сутки. Последующие годы ознаменовались новыми достижениями, о которых мы расскажем дальше.

Рост выпуска бумаги в XVIII столетии тормозился нехваткой тряпья, являвшегося основным видом сырья в европейских странах.

В середине XIX века на смену тряпью пришла древесина, и количество сырья сразу выросло, стоимость бумаги снизилась, а выработка ее увеличилась.

Вначале был изобретен механический способ превращения древесины в волокнистую массу, а позднее — химический.

Путем механического истирания древесины получали древесную массу, а путем химической обработки древесины научились вырабатывать волокнистую массу, получившую название целлюлозы.

Возможность использования дешевой древесины для изготовления бумаги интересовала многих исследователей.

Знаменитый французский физик Реомюр ещё в 1719 году высказал предположение о возможности изготовления бумаги из древесины. Свое предположение Реомюр обосновывал тем, что осы употребляют для гнезд мельчайшие частицы полусгнившей древесины, превращенные в материал весьма схожий с картоном.

Однако идея Реомюра тогда не получила признания, так как считалось, что прочность гнезд зависит от клейкой жидкости, которую выделяют осы.

Первым практически занялся получением древесной массы саксонский ткач Келлер, который до этого не имел никакого отношения к производству бумаги.

Рис. 12. Схема устройства первой бумагоделательной машины Николая Луи Робера.

Келлер знал о наблюдениях Реомюра над осиными гнездами. После многочисленных опытов, начатых в 1840 году, Келлер, используя смачиваемый водой точильный камень для истирания древесины, получил древесную массу, из которой удалось изготовить образцы бумаги.

Интересна одна случайность, способствовавшая успеху Келлера. Полученную на точильном круге древесную массу он вылил в сосуд. При взбалтывании сосуда часть древесной массы случайно попала на скатерть. Вода быстро

17

впиталась, а на скатерти остался слой волокна, который Келлер осторожно снял и положил в книгу, а потом высушил. В результате получилась отливка, очень похожая на бумагу.

Убежденный, что получить бумагу из дерева вполне возможно, Келлер, несмотря на различные трудности и отсутствие средств, настойчиво продолжал свои опыты.

В 1844 году он построил первую машину — дефибрер, позволявшую измельчать древесину на отдельные волоконца. Дефибрер Келлера состоял из камня диаметром в 500 миллиметров и шириной в 300 миллиметров, к которому прижимались деревянные бруски (рис. 13). Нижняя часть камня находилась в ванне с водой, в которой собирались волокна, образуя жидкую древесную массу.

В дальнейшем дефибреры непрерывно совершенствовались и производительность их росла.

Если вначале дефибреры работали периодически, то впоследствии появилось много конструкций дефибреров, работающих непрерывно и с большой производительностью.

Принцип работы дефибрера — истирание древесины при помощи вращающегося камня, смачиваемого водой, лежит в основе и всех современных дефибреров.

Однако древесная масса не могла конкурировать с бумажной массой, приготовляемой из тряпья, так как бумага из древесной массы была куда менее прочной.

Встала задача: как получить из дешевой древесины такое сырье, которое было бы не хуже получаемого из тряпья? Таким сырьем стала целлюлоза, появившаяся благодаря успехам химии в XIX веке.

Как известно, древесина, солома, тростник и другое растительное сырье состоит из клетчатки (целлюлозы) и лигнина, углеводов, жиров, смол, белкового и дубильного веществ.

Под действием слабых кислот и щелочей лигнин и другие примеси, содержащиеся в растительном сырье, растворяются, а более стойкая клетчатка не разрушается.

На этом замечательном свойстве клетчатки и основано получение целлюлозы. Причем желательно выделить из древесины возможно больше чистой клетчатки, так как остальные составные части древесины придают волокнам целлюлозы жесткость, ломкость и недолговечность.

Впервые целлюлоза была изготовлена в 1857 году путем варки древесины с едким натром при высокой температуре 180° С и давлении 11 атмосфер. Такой способ получения целлюлозы из древесины получил название натронного, или содового.

В дальнейшем вместо едкого натра стали использовать более дешевый химикат — сульфат натрия и производство целлюлозы получило название сульфатного. Сульфатный способ оказался значительно экономичнее натронного и широко применяется в настоящее время.

Но на этом поиски новых способов изготовления целлюлозы не прекратились. Многие исследователи разных стран получили и так называемую сульфитную целлюлозу, приготовленную путем варки древесины с сульфитной кислотой.

Таким образом, XIX век ознаменовался тремя крупнейшими достижениями в области целлюлозно-бумажного производства: созданием бумагоделательной машины, заменой тряпья древесиной и разработкой способов производства целлюлозы. Эти достижения дали возможность превратить мелкокустарное производство бумаги в крупную отрасль промышленности.

Производство бумаги в России началось в XVI веке. Наиболее раннее упоминание о бумажной мельнице, рас-

Рис. 14. Бумагодслтгсльные машины, установленные на Петергофской фабрике.

положенной в 30 верстах от Москвы в деревне Вантеево на реке Уче, относится к 1576 году.

Позднее бумажные мельницы стали появляться и в других районах России.

Широкое развитие бумажное производство получило при Петре I, когда бумага стала использоваться не только для письма и печати, но и для военных целей («картузная» бумага для пороха, бумага для фейерверков и ракет и др.). Петр I хотел избавить Россию от необходимости ввозить бумагу из-за границы.

Двести пятьдесят лет назад, в 1713 году, под Петербургом была основана одна из старейших в России Красносельская бумажная мельница, существующая и поныне (Красногородская бумажная фабрика), на которой впервые было выработано много новых для того времени видов бумаги

Хорошо сохранился лист бумаги, выработанной на Красносельской мельнице, с собственноручной надписью Петра I:

«Сия бумага делана здесь на мельнице и можно ее сделать сколько надобно в государстве и тако не токмо во Францию подряжать».

В 1712 — 1720 годах началось производство бумаги на Богородицком бумажном заводе на реке Яузе и при полотняном заводе недалеко от Калуги.

Первая бумагоделательная машина в России появилась в 1816 году на Петергофской казенной фабрике (рис. 14).

С тех пор ручной отлив бумаги постепенно начал заменяться машинным. В 50-х годах XIX столетия в России насчитывалось уже более 50 бумажных фабрик с 72 бумагоделательными машинами.

Однако в то время существовало и более 100 бумажных мануфактур, где по-прежнему господствовал ручной труд, так как фабриканты не стремились механизировать производство, широко эксплуатируя дешевый крепостной труд.

После отмены крепостного права в 1861 году с развитием капитализма в России фабриканты стали усиленно строить бумажные фабрики, оснащенные бумагоделательными машинами, и производство бумаги резко увеличилось.

Рис. 15. Рост выработки бумаги в СССР (в тысячах тонн).

Если в 1862 году в России было выработано 35 500 тонн бумаги, то в 1900 году ее производство возросло до 177 400 тонн.

К 1913 году выработка бумаги в России достигла 260000 тонн. В годы первой мировой и гражданской войн производство бумаги снизилось и достигло довоенного уровня лишь к 1925 году. Потребность же в бумаге неизмеримо возросла с началом социалистической индустриализации страны. В 1925 году вместе с ростом всей промышленности Советского Союза началось строительство новых предприятий целлюлозно-бумажной промышленности.

В первой пятилетке были построены крупнейшие предприятия целлюлозно-бумажной промышленности: Балах-нинский, Сясьский, Кондопожский и Красновишерский комбинаты. Одновременно реконструировались многие старые предприятия. В результате в 1932 году в Советском Союзе было выработано 525 000 тонн бумаги.

В годы второй пятилетки продолжалось строительство новых предприятий. Вошли в строй крупнейший в Европе Камский целлюлозно-бумажный комбинат, Ингурский комбинат в Закавказье, Саломбальский целлюлозный завод и другие.

Во второй пятилетке страна приступила к строительству таких новых гигантов бумажной промышленности, как Сегежский, Соликамский, Архангельский, Марийский целлюлозно-бумажные комбинаты.

В 1940 году наша бумажная промышленность давала уже 812 000 тонн бумаги.

В послевоенный период выработка бумаги возросла еще больше. Если в 1950 году было выработано 1 200 000 тонн, то в 1961 году — 2 600 000 тонн, из них более 20% газетной бумаги (рис. 15).

За годы Советской власти целлюлозно-бумажная промышленность увеличила выпуск бумаги более чем в десять раз, а производство целлюлозы — почти в пятьдесят раз.

Для развития целлюлозно-бумажной промышленности необходимо самое разнообразное высокопроизводительное оборудование. В царской России не существовало бумагоделательного машиностроения.

Первая бумагоделательная машина в Советском Союзе была выпущена Ленинградским заводом бумагоделательного оборудования имени 2-й пятилетки в 1932 году. Она

имела ширину 2520 миллиметров и была установлена на Камском комбинате, где работает и по сей день. В дальнейшем советские машиностроительные заводы освоили выпуск машин шириной в 4200 миллиметров и другого самого разнообразного бумагоделательного оборудования.

Однако развитие отечественного бумагоделательного машиностроения еще не получило достаточного размаха. Перед машиностроителями стоит важная задача — дать целлюлозно-бумажной промышленности разнообразное современное оборудование для производства бумаги, целлюлозы, картона и изделий из них.

S

Производство бумаги состоит из большого количества сложных технологических процессов, в которых применяется самое различное оборудование и используется разнообразное сырье и химикаты.

В краткой брошюре осветить все вопросы целлюлозно-бумажного производства невозможно, а поэтому мы познакомим читателя лишь с основным технологическим процессом изготовления наиболее распространенной бумаги — газетной. Этот процесс дает представление о целлюлозно-бумажном производстве вообще.

Современный целлюлозно-бумажный комбинат состоит из целого комплекса предприятий: склада древесины, называемого лесной биржей, целлюлозного и древесно-массного заводов и бумажной фабрики. Кроме того, на каждом комбинате имеется теплоэлектростанция и ряд вспомогательных производств по использованию отходов: суль-фит-спиртовой завод, вырабатывающий спирт из отходов целлюлозного производства, цех по производству термоизоляционных плит, сухой штукатурки и картона, изготовляемых из волокнистых отходов производства, и др.

Как же протекает технологический процесс изготовления бумаги (рис. 16)?

На большинстве современных целлюлозно-бумажных комбинатов бумага вырабатывается из древесины, которая поступает в виде бревен из лесных районов страны. Производство бумаги требует большого количества воды, поэ-

5 Заказ 1

23

тому целлюлозно-бумажные комбинаты, как правило, располагаются на берегах рек и озер, по которым сплавляется древесина.

При помощи лесотасок бревна выгружают из воды, а затем распиливают на отрезки необходимой длины (1,0 — 1,25 метра) — балансы. Кора, которой покрыты балансы, в производстве бумаги не используется, и ее удаляют. Для этого балансы пропускают через специальные машины — корообдирки.

Известно много разных типов корообдирок. Наибольшее распространение получила барабанная корообдирка (рис. 17). Она представляет собой металлический барабан с ребрами, диаметром в 3 — 5 метров и длиной до 10 метров, вращающийся в ванне с водой. Транспортером балансы подаются во вращающийся корообдирочный барабан, трутся о его ребра и друг о друга, кора отделяется от древесины, проваливается в щели между ребрами и уносится водой. Не очищенные от коры балансы непрерывно подаются с одной стороны корообдирочного барабана, а очищенные выходят с другой.

На лесных биржах окоренные (очищенные) балансы хранятся в огромных кучах высотой до 30 и длиной до 350 метров.

С лесной биржи окоренные балансы транспортируются двумя потоками. По одному из них балансы поступают на целлюлозный завод, по другому — на древесно-массный завод.

Лесные биржи современных комбинатов механизированы и оснащены самыми совершенными транспортными средствами — лесотасками, транспортерами, различными кранами, мотовозами, автопогрузчиками и т. д., так что на всем потоке к древесине не прикасается человеческая рука.

Для газетной бумаги используется главным образом еловая древесина. Чем это объясняется?

Как уже было сказано, газетная бумага изготовляется из бумажной массы, состоящей из смеси целлюлозы и древесной массы.

Целлюлозу можно получить только из растительного сырья, основной частью которого является волокнистое вещество, — клетчатка. Целесообразнее всего использовать сырье, из которого с наименьшими затратами получается максимальное количество высокосортного волок-

на и в котором содержится минимум смолистых веществ и других ненужных примесей.

Таким сырьем является древесина, и прежде всего еловая.

Древесную массу можно изготовить из любой породы дерева. Однако для получения древесной массы высокого качества необходима древесина, содержащая возможно большее количество волокон значительной длины и небольшой толщины. Такую древесину дают хвойные породы Больше всего этим требованиям отвечает ель. Древесную массу можно получить и из сосны, а также путем химической обработки древесины лиственных пород, но пока еще это производство в Советском Союзе не получило большого распространения.

На газетную бумагу идет древесная масса и целлюлоза, изготовляемые в основном из еловой древесины.

Для производства газетной бумаги в большинстве случаев применяется целлюлоза, выработанная из ели по сульфитному способу. Ее получают в огромных стальных цилиндрических варочных котлах, установленных вертикально (рис. 18) Современные варочные котльт имеют высоту шестиэтажного дома (до 18 метров), диаметр 6 и более метров и объем 350 — 400 кубических метров.

Окоренная древесина, поступающая с лесной биржи комбината, на специальных рубительных машинах превращается в щепу длиной 15 — 18 миллиметров и толщиной 2 — 3 миллиметра, которая сортируется на специальных машинах — сортировках и подается в огромный бункер, расположенный над варочным котлом. Емкость бункера обычно превышает емкость котла в полтора-два раза. На некоторых предприятиях бункеров над котлами нет и щепа транспортерами подается со склада прямо в котел.

После загрузки щепы крышка котла закрывается и в него накачивается, варочная кислота, затем подается пар.

Кислота для варки целлюлозы изготовляется в кислотном цехе целлюлозного завода.

Для получения варочной кислоты обычно применяют серу или серный колчедан, которые сжигают в специальных печах Кислота приготовляется в цилиндрических баш-нях-турмах (рис. Д9).

Турма высотой 30 и более метров заполняется известковым камнем. В нижнюю часть башни подается сернистый газ, а сверху вода. Образующаяся в ходе реакции кислота

Отсортированная сцепа подается 6 варочный котеп

8 Варочном котпе оцепа под действием кислоты и пара превращается В целлюлозную массу

Кислота

Заготовленная в лесу древесина доставляется но целлюлозно-бумажный комбинат

После промывки, очистки, сортировки и сгущения целлюлозная масса поступает в мешольный бассейн

Но руВительных машинах балансы превращаются в щепу

Окоренные балансы двумя потоками направляются на целлюлозный и древесно-массный заводы

Пар

Варочный котел

Бассейн

целлюлозы

Регулятор

композиции

Бассейн ДРЕВЕСНОЙ МАССЫ

Целлюлозная и древесная масса, наполняющие и проклеивающие вещество поступают в регулятор композиции. дозирующий их количество Дольше они попадают в мешапьный бассейн, образуя бумажную массу

После дефибрера от» сортированная и сгущенная древес ная масса поступа ет в мешальный бассейн

Из бассейна бумажная масса, обильно раздавлен ная водой, непрерывным по-током подается на бумагоделательную машину

Здесь жидкая бумажная масса превращается в бесконечное бумажное полотно

Бассейн бумажной массы

Рис. 16. Технологический процесс основного производства современного целлюлозно-бумажного комбината

Рис. 17. Барабанная корообдирка.

собирается в баки, расположенные под башней. По таким башням можно сразу узнать сульфит-целлюлозный завод, как металлургический завод — по домнам и кауперам.

В котле под действием варочной кислоты, высокой температуры (135 — 150° С) и большого давления (6 атмосфер) щепа варится 7 — 10 часов. При этом содержащиеся в древесине примеси растворяются, высвобождая волокнистую массу — целлюлозу. Процесс варки целлюлозы на современных заводах ведется автоматически с повышением температуры и давления по заданному графику.

После варки целлюлозная масса и щелок выдуваются из котла паром или вымываются водой в большой бассейн с сетчатым дном — сцежу. В сцеже целлюлоза отделяется от щелока и промывается, после чего на специальных машинах ее очищают от непроваренных сучков и крупных частиц, сортируют, сгущают и в жидком виде хранят в больших бассейнах с метальными устройствами.

На некоторых комбинатах и целлюлозных заводах целлюлоза поступает на машины, называемые пресспатами, где жидкая целлюлоза превращается в бесконечное полотно, сушится и разрезается на листы, напоминающие листы картона. Эти листы, упакованные в кипы, отправляют «а бумажные фабрики, не производящие целлюлозу. Прес-

спат устроен так же, как и бумагоделательная машина, о которой мы расскажем дальше.

Специальность рабочего-варщика, контролирующего процесс варки, требует высокой квалификации, знания химии, теплотехники, контрольно-измерительной и регулирующей аппаратуры, которой оснащены современные варочные котлы.

По второму потоку балансы с лесной биржи поступают на древесномассный завод. Основными его агрегатами являются машины-дефибреры, предназначенные для переработки балансов в древесную массу. Главной частью современного наиболее распространенного типа дефибрера (рис. 20) является закрепленный на горизонтальном валу цилиндрический кварцево-цементный или керамический камень, который вращается мощным электродвигателем. Над камнем расположена шахта, высотой в два этажа, с массивными цепями, в которую и загружаются балансы. Цепи в шахте медленно движутся сверху вниз и своими выступами прижимают балансы к камню. Чтобы древесина лучше измельчалась и не подгорала, на камень все время подается вода, так что в ванну, расположенную под камнем, выходит горячая (70 —

75°С) кашеобразная масса, содержащая 1 — 3% древесного волокна (10 — 30 граммов волокна в литре воды).

Современный дефибрер имеет большую производительность. Если 100 лет назад дефибрер вырабатывал 500 килограммов древесной массы в сутки, то сейчас он дает 50 000 килограммов, то есть в 100 раз больше.

После дефибрера древесная масса проходит через щепколовки, где из нее вылавливаются крупные куски древесины, не истертые камнем. Затем при помощи насосов мас-

Рис. 18. Котел для варки целлюлозы.

Рис. 19. Устройство и внешний вид турмы для изготов ления варочной кислоты.

са перекачиваются на центробежные сортировки для отделения крупных пучков волокон и неизмель-ченных частиц древесины. Чтобы уменьшить объем древесной массы, ее сгущают до концентрации 5 — 6% и в таком виде хранят в бассейнах с метальными устройствами. Из бассейнов целлюлоза и древесная масса непрерывным потоком перекачивается на бумажную фабрику. Из целлюлозы и древесной массы изготовляют бумажную массу, а уж из нее бумагу.

Целлюлоза в несколько раз дороже древесной массы, поэтому

зо

чем меньше целлюлозы входит в состав бумажной массы, тем бумага дешевле. Однако получать бумагу из бумажной массы, содержащей большой процент древесной массы, очень трудно, так как ее волокна короче и толще волокон целлюлозы, хуже свойлачиваются при формовании бумажного полотна. Бумага получается Непрочной, в процессе ее изготовления на бумагоделательной машине чаще обрывается, создавая ряд осложнений в работе как бумагоделательных машин, так и типографии.

В то же время газетная бумага должна быть дешевой, а особой прочности и долговечности от нее не требуется, а следовательно, она может содержать довольно высокий процент древесной массы. Газетная бумага должна обладать хорошими печатными свойствами. А чем больше в ней содержится древесной массы, тем лучше ее печатные свойства. Исходя из этих требований и составляют композицию бумажной массы, необходимой для выработки газетной бумаги. Обычно такая масса состоит из 75 — 85% древесной массы и 25 — 15% целлюлозы. Чтобы сделать бумагу белее, в бумажную массу добавляют немного синей анилиновой краски: она устраняет желтизну, присущую древесной массе.

Перед поступлением на бумагоделательную машину целлюлозная масса дополнительно размалывается в роллах (см. рис. 10) или на особых конических мельницах.

(Золасы

Рис 20. Цепной дефибрер непрерывного действия.

Бумажную массу приготовляют в специальном регуляторе композиции, который дозирует поступление на бумагоделательную машину определенного количества древесной массы, целлюлозы и красителя. Иногда для улучшения печатных свойств газетной бумаги в состав массы добавляют белую глину — каолин.

Из регулятора композиции масса непрерывным потоком течет в большой метальный бассейн, где тщательно перемешивается. Здесь она имеет кашеобразный вид Концентрация такой массы обычно равна 3%, то есть в литре воды содержится 30 граммов волокнистого вещества. Перед поступлением на машину бумажная масса разбавляется водой, так что в литре воды остается всего 7 — 8 граммов волокна и по внешнему виду она напоминает мутную воду. Разбавление водой происходит в так называемом смесительном насосе. Определенная концентрация массы поддерживается при помощи автоматического регулятора концентрации.

В жидкой бумажной массе обычно содержится некоторое количество крупных волокон (узелков) и различные механические примеси в виде песка, угля и др. Эти примеси необходимо удалять из массы, так как, попадая на бумажную машину, они дают брак и оставляют пятна на бумаге. Для удаления этих примесей бумажную массу пропускают через очистительные устройства — узлоуловители и вихревые ловушки — центриклинеры. После центрикли-неров очищенная бумажная масса поступает на бумагоделательную машину.

Посмотрим, что же представляет собой современная бумагоделательная машина?

Вы входите в огромный зал длиной более 100 метров, в котором стоят две колоссальные машины, изготовляющие бумагу. Прежде всего вам бросается в глаза, что, несмотря на огромные размеры машин, каждую из них обслуживают всего 4 — 5 человек. При этом роль рабочих сводится к управлению машинами. Труд рабочих механизирован и автоматизирован, и при нормальной работе машин физического труда не требуется.

Процесс производства бумаги непрерывен. Бумагоделательная машина представляет собой большой конвейер. В один конец машины бесконечным потоком поступает бумажная масса, а из противоположного непрерывно выходит готовая бумага (рис. 21 и 22) Современные бумагоделательные машины, вырабатывающие газетную бумагу,

Рис. 22. Современная бумагоделательная машина. Еиц со стороны наката.

имеют ширину 6 — 8 метров и выпускают бумагу со скоростью 500 — 750 метров в минуту. Производительность их огромна. Так, бумагоделательная машина шириной в 6 метров, работающая со скоростью 600 метров в минуту, за одну минуту вырабатывает столько бумаги, что на ней можно отпечатать 3600 экземпляров газеты «Правда». Если представить себе полосу бумаги, имеющую ширину газеты, то за три часа машина вырабатывает полосу длиной от Москвы до Ленинграда. В течение месяца такая машина выработает бумаги столько, что если ее превратить в ленту шириной в один метр, то такой лентой можно обернуть земной шар по экватору более трех раз. Длина одной из современных бумагоделательных машин 114 метров, ширина 8,7 метра, вес 4 тысячи тонн. Такая машина, состоящая из 300 000 деталей, имеет 600 подшипников и 300 валов различных диаметров и приводится в действие несколькими десятками электродвигателей общей мощностью более 2 000 киловатт. Машина работает со скоростью

685 метров в минуту и вырабатывает 400 тонн газетной бумаги в сутки.

Как же работает бумагоделательная машина?

Проходя через бумагоделательную машину, жидкая бумажная масса, содержащая менее 10 граммов волокна в литре воды, превращается в бумажное полотно, которое, высушиваясь, становится готовой бумагой.

Бумагоделательная машина состоит из нескольких последовательно работающих частей: сеточной, прессовой, сушильной, каландра и наката (рис. 23). Бумажная масса из напорного ящика, в котором создается давление, непрерывным потоком, с определенной скоростью поступает через узкую щель на сеточную часть машины. Сетка из тонких бронзовых нитей натянута на ряд валов, подобно широкому бесконечному ремню, надеваемому на шкивы, и приводится в движение валом от электродвигателя. Бумажная масса оседает на сетке, а вода отфильтровывается и стекает. Осевшие на сетке волокна образуют влажное бумажное полотно.

Часть сетки после напорного ящика поддерживается в горизонтальном положении при помощи регистровых валиков. Когда эти валики вращаются, между ними и сеткой с волокнистым слоем создается разрежение, способствующее удалению воды из бумажного полотна. Бумажное полотно после прохождения над регистровыми валиками содержит 2 — 4°о волокна. Чтобы на сеточной части удалить из бумаги возможно больше воды, под сеткой после регистровых валиков устанавливаются отсасывающие ящики, И? которых мощные насосы откачивают воздух. В ящиках создается вакуум, благодаря чему вода, содержащаяся в слое бумажного полотна на сетке, также отсасывается и содержание волокна повышается до 8 — 12%. Дальше сетка огибает вращающийся полый вал, так называемый гауч, поверхность которого имеет многочисленные отверстия. Внутри вала размещена неподвижная отсасывающая камера. Через отверстия мощный вакуум-насос, соединенный с камерой, также отсасывает влагу, содержащуюся в бумажном полотне. После отсасывающего вала в бумажном полотне становится 16 — 18% волокна.

В дальнейшем вода удаляется механическим путем на прессовой части машины, состоящей из нескольких прессов. Каждый пресс представляет собой два массивных вала между которыми и пропускается влажное бумажное полот-

Тяг. 23. Схема устройства бумагоделательной машины.

но. Верхние валы обычно делают из гранита, а нижние покрывают резиновой обкладкой. Бумажное полотно перемещается от сеточной части и от одного пресса к другому при помощи сукон, натянутых на ряд валиков. Сукна служат как бы транспортером бумажного полбтна. Благодаря давлению верхнего вала на нижний влага отжимается из бумажного полотна и впитывается сукнами, а из последних также отжимается и отсасывается. У первых двух прессов нижние валы обычно делаются отсасывающими, такой же конструкции, как гауч. Из прессовой части бумажное полотно обычно выходит с содержанием 30 — 35°0 волокна. Дальнейшее удаление воды механическим путем невозможно, и бумажное полотно высушивается при высокой температуре. Для. этого его пропускают через сушильную часть машины, состоящую из вращающихся сушильных цилиндров диаметром в 1,25 — 1,5 метра, нагреваемых паром.

Сушильные цилиндры огибаются плотными сукнами, которые движутся вместе с вращающимися цилиндрами. Бумажное полотно, находясь между сукнами и поверхностью цилиндров, нагревается, и содержащаяся в нем влага испаряется. Частично влага впитывается в сукна, прижимающие бумажное полотно к поверхности цилиндров. Сукна высушиваются с помощью специальных цилиндров — сук-носушителей. Современные машины для газетной бумаги имеют 50 и более сушильных цилиндров. Когда бумажное полотно пройдет сушильную часть, в нем остается всего 7 — 9% влаги.

Из сушильной части бумага выходит пухлой с шероховатой поверхностью. На такой бумаге печатать еще нельзя. Для устранения пухлости и придания бумаге гладкости ее пропускают через каландр, состоящий из вертикальной батареи тяжелых чугунных валов. Под давлением валов каландра бумага уплотняется, а ее поверхность становится гладкой. После каландра готовая бумага поступает на накат для намотки на валик. Накат представляет собой металлический цилиндр диаметром 1,25 — 1,5 метра, над которым располагается так называемый тамбурный валик. Цилиндр приводится во вращение электродвигателем. В свою очередь он вращает тамбурный валик на который наматывается бумажное полотно, выходящее из каландра.

Тамбурный валик помещен в специальные направляющие вилки, по мере увеличения диаметра валика бумаги он постепенно перемещается в вилках.

После намотки валика бумаги необходимого диаметра (1,5 — 2 метра) бумажное полотно обрывают и образовавшийся конец бумаги заправляют на новый тамбурный валик. Таким образом обеспечивается непрерывная намотка бумаги.

И вот бумага готова! С наката бумагоделательной машины она направляется для резки на рулоны. Теперь можно покинуть зал бумагоделательной машины. Но от машины трудно отойти. Вас невольно охватывает волнующее чувство гордости за людей, создавших такую умную машину. Прошло немногим более 160 лет с того времени, когда Робер на первой примитивной машине получил бесконечное бумажное полотно, а сейчас это гигант, вызывающий восторг и удивление. Сейчас есть бумагоделательные машины, вырабатывающие 400 тонн газетной бумаги в сутки.

А сколько нужно знать человеку, работающему на современной бумагоделательной машине! Это уже не просто рабочий. Ему необходимы обширные знания, чтобы управлять машиной. Нужно знать назначение бесчисленных кнопок, приборов и регуляторов. А для этого надо отлична разбираться в механике и электротехнике, гидравлике и теплотехнике, химии и автоматике и многом другом.

Во многих отраслях промышленности процессы производства механизированы и автоматизированы, но, пожалуй, немного таких машин, как бумагоделательная, где человек не прикасается к продукции, а процесс производства непрерывен и происходит автоматически.

Бригада, обслуживающая бумагоделательную машину, должна обеспечить строгое взаимодействие множества сложнейших механизмов, работа которых основана на самых разнообразных принципах. Цель ее — давать бумагу, отвечающую жестким техническим требованиям. А это невозможно, если все члены бригады не будут обладать большим комплексом знаний. Бригадир должен отлично организовывать труд рабочих.

Рабочие, обслуживающие бумагоделательную машину, — это специалисты высокой квалификации. Это передовики, инициаторы многих начинаний.

Правда, не всегда на машине все идет гладко. Иногда технологический режим нарушается и бумажное полотно в одной из частей машины обрывается. Но скорость машины не снижается, и бумажная масса продолжает посту-

пать на машину. Поэтому вся бригада немедленно приходит в движение. Каждый рабочий выполняет строго определенные операции, но цель у всех одна — как можно скорее ликвидировать обрыв. Минуты холостого хода — это сотни килограммов брака, потери сотен килограммов бумаги. Чтобы возможно быстрее ликвидировать обрыв и предотвратить его повторение, прежде всего необходимо выявить и устранить причину обрыва. Для этого необходимы знание дела, сообразительность, оперативность, четкое взаимодействие и ловкость всех членов бригады.

Иногда машина работает без единого обрыва несколько смен, суток, но все же обрывы случаются, и их надо немедленно ликвидировать. Ученые и изобретатели упорно работают над тем, чтобы обрывы ликвидировались автоматически, чтобы вообще устранить возможность обрывов, но сделано еще не все

Возглавляет бригаду сеточник. Это название идет, очевидно, от тех времен, когда бумагоделательная машина состояла из одной сеточной части, и давно устарело. Теперь такое название этой сложной специальности не соответствует действительности. Сеточник — это машинист, хозяин всей машины. Рабочие остальных специальностей — сушильщики, накатчики, прессовщики и др. — вполне оправдывают свое название, но это не значит, что они могут знать только свой участок. Они должны знать весь процесс работы бумагоделательной машины. Иначе сознательная и полноценная работа на любом участке такой машины невозможна.

Бумажная промышленность выпускает много видов бумаги различного назначения. В принципе все существующие бумагоделательные машины устроены одинаково, но в зависимости от вида вырабатываемой бумаги имеют некоторые конструктивные особенности и работают при различных технологических режимах.

Что же происходит дальше с выработанным машиной валиком бумаги?

Такой валик весит несколько тонн, имеет длину 5 — 8 метров и диаметр более двух метров. Везти этот громадный рулон в типографию неудобно, поэтому для удобства транспортировки бумагу разрезают на меньшие рулоны. И вот валик мощным краном переносят на продольно-резательный станок. На этом станке бумага разматывается, при помощи дисковых ножей разрезается вдоль на несколь-

ко полос и снова наматывается в рулоны, имеющие необходимую для типографских машин длину. На специальных станках бумажные рулоны упаковывают, а затем грузят на автомашины или в вагоны и отправляют в типографии.

На изготовление бумаги идет масса сырья, полуфабрикатов, химикатов, воды, электроэнергии и топлива. Как было сказано выше, бумагу делают из целлюлозы и древесной массы. Для изготовления одной тонны сульфитной целлюлозы необходимо 5,5 плотных кубических метров древесины, 250 — 275килограммовсерного колчедана, 150 —

ИЗВЕСТКОВЫЙ

КАМЕНЬ

СЕРныи

Колчедан

КРАСИТЕЛЬ

_a?ili50n

12 кл

ГЛИНОЗЕМ

1300x84.

ЭЛЕКТР03МЕРГИЯ

ДРЕВЕСНАЯ МАССА

Рис. 24. Что необходимо для изготвления одной тонны газетной бумаги.

175 килограммов известкового камня, 130 — 180 киловатт-часов электроэнергии и 150 — 250 кубических метров воды.

Для производства одной тонны древесной массы расходуется 2,5 кубического метра балансов, 1200 киловатт-часов электроэнергии и 30 кубических метров воды.

Если принять, что композиция газетной бумаги состоит из 25°0 целлюлозы и 75°0 древесной массы, и учесть расходы воды, пара и электроэнергии, потребляемые бумагоделательной машиной, то получается, что для изготовления одной тонны газетной бумаги необходимо 4 кубических метра балансов, 70 килограммов серного колчедана, 40 килограммов известкового камня, 150 кубических метров воды, 1300 киловатт-часов электроэнергии (рис. 24).

Если в сутки комбинат выпускает 500 тонн газетной бумаги, то в год ему необходимо более 600 ООО кубических метров древесины, а для этого надо вырубить 4000 — 5000 гектаров леса.

На многих предприятиях целлюлозно-бумажной промышленности еще допускаются большие потери волокна со сточными водами. Для сокращения потерь волокна на предприятиях устанавливают специальные ловушки, через которые пропускают все отходящие воды. Однако не все волокно улавливается, и на некоторых предприятиях потери составляют 2 — 3%. Насколько велико значение борьбы с потерями волокна, можно судить хотя бы по тому,что только 1% сэкономленного бумажной промышленностью волокна дает свыше ста тысяч рублей годовой экономии.

Не менее важное значение имеет сокращение количества дорогостоящей целлюлозы в композиции бумажной массы для газетной бумаги. Творческая мысль новаторов производства работает над тем, чтобы максимально сократить расход целлюлозы. Постоянно совершенствуется технология, модернизируется оборудование, механизируется и автоматизируется процесс производства. Так, на Балахнин-ском целлюлозно-бумажном комбинате при норме целлюлозы в 22% содержание ее уменьшают до 18%. Снижение расхода целлюлозы всего на 1% дает Балахнинскому комбинату экономию в 40 000 рублей в год. Большинство же предприятий еще расходует 25% целлюлозы.

У новаторов и рационализаторов целлюлозно-бумажного производства впереди неисчислимые возможности по сокращению потерь волокна и затрат на производство бумаги, по автоматизации и,механизации процессов производства и совершенствованию технологии.

Первая в мире газета, отпечатанная на бумаге, была выпущена в Китае в 725 году и называлась «Ди-бао» («Вестник»). С XVIII века она носила название «Цзин-бао» («Столичный вестник») и выпускалась до 1911 года.

Первая русская газета начала выходить с 1703 года в Москве, а затем в Петербурге. Ее название — «Ведомости

о военных и других делах, достойных знания и памяти, случившихся в Московском государстве и в иных окрестных странах» (рис. 25). Газета состояла из нескольких листов небольшого формата и содержала известия о важнейших технических достижениях и сообщения о ходе военных действий.

Каждый год 5 мая весь советский народ празднует День печати. В этот день в 1912 году в Петербурге вышел первый номер массовой большевистской газеты «Правда».

Бурный рост культурного развития народов Советского Союза требует непрерывного увеличения выпуска книг, журналов и газет. Насколько быстрыми темпами растет выпуск газет в Советском Союзе, можно судить по следующим цифрам: в 1913 году в России издавалось 1055 названий газет с разовым тиражом в 3,3 миллиона экземпляров, а в 1959 году разовый тираж составил 62,3 миллиона экземпляров газет 10603 наименований.

Каждый номер газеты есть результат кропотливого труда многочисленных сотрудников редакции и типографии.

В создании газеты принимают участие журналисты и корреспонденты, находящие Рис 25 Титульнь1й лист перВой СЯ ВО всех уголках мира И русской газеты «Ведомости»,

ежедневно сообщающие В издававшейся п(и Петре I

редакции газет последние но в 1703 году

вости.

Чтобы печатать газеты так, как это делается сейчас, потрудилось немало изобретателей, конструкторов и ученых многих стран. Полиграфическое производство на протяжении нескольких веков непрерывно совершенствовалось и теперь достигло значительных успехов.

Кратко расскажем о создании газеты в современных типографиях. Тем же, кто интересуется всеми подробно-

0»

1 г.-..

и V

домости.

v» л ин ька я дсит о н«м г$ з» и н д

tt m м к г «,, 1

в гAfTfvfu и ло

» 4 V

- Ч f ? fOflHJA 1

% шконм.иы |

т шж» г м л }

f

Рис. 26. Ротационный газетный агрегат.

стями полиграфического производства, рекомендуем книгу Е. Немировского и Б. Горбачевского «Рождение книги».

Текст газеты, подготовленный редакцией и отпечатанный на машинке, направляется в типографию. В типографии он поступает в наборный цех на строкоотливные наборные машины — линотипы. Линотипист, как машинистка на обычной пишущей машинке, нажимая на клавиши, как бы снова перепечатывает лежащий перед ним текст, только из машины выходят строки текста, отлитые из гарта — особого сплава металлов.

Отлитые строки собираются в длинные столбцы — гранки, с которых делается оттиск, необходимый для проверки и внесения исправлений — корректирования. После корректирования строки, в которых были ошибки, вынимаются и заменяются вновь набранными. Из таких гранок верстают каждую страницу газеты. С верстки также делают оттиск для корректирования, и только после внесения необходимых исправлений газета печатается.

Раньше газеты печатали на плоскопечатных машинах. На таких машинах печатная форма сделана в виде плоскости. Производительность плоскопечатных машин не превышала 2500 оттисков в час. Большая часть времени на плоскопечатных машинах тратилась на возвратно-поступательное движение талера — стола, на котором расположена печатная форма. Теперь же, когда газеты издаются миллионными тиражами и должны печататься в минимальное время, на смену плоскопечатным машинам пришли ротационные (рис. 26). В ротационных машинах применяются печатные формы в виде вращающегося цилиндра, даю-

На фальцовочный

аппарат

Фоьмный цилиндр со стереотипами,

Нросочный аппарат для нанесения нрасни на накатные валики

&

бумажная полоса с оттисками-

иТечатныиЛ vцилин dfJ

Покатные валики для нанесения краски на Формные) иилиндяы.

f Рулон бумаги находящийся

или и и щииии Г

б роботе

Запасные.рулоны бумаги)

Рис. 27. Схема устройства ротационной печатной машины.

щие оттиски без перерыва, что обеспечивает огромную производител ьность.

В современных типографиях газета печатается большими тиражами тодько на ротационных машинах. Для этого с набора снимают прочную металлическую копию — стереотип. Делается это так: набор вкладывают в мощный пресс и на специальном картоне выдавливают все рельефные знаки набора. Такой оттиск на картоне называется матрицей. Затем матрицу помещают в отливной аппарат, состоящий из двух металлических полуцилиндров, и в промежуток между матрицей и наружным полуцилиндром заливают гарт. Гарт быстро застывает и образует точную рельефную металлическую копию набора — стереотип. Такой стереотип и поступает на печатную машину (рис. 27).

Основной частью печатной машины являются так называемые формные цилиндры, на которых закрепляются стереотипы, изготовленные в виде полуцилиндров. К формному цилиндру прижимается печатный цилиндр и между ними пропускается бумажное полотно. Машина имеет два печатных устройства, так что печать производится одновременно на обоих сторонах бумажной ленты.

Рулон бумаги устанавливается в бумагоподающее устройство, бумажная лента огибает ряд бумаговедущих, валиков и пропускается вначале между одной парой формного и печатного цилиндров, делающих оттиск с одной стороны ленты, а затем между второй парой, производящей оттиск с другой стороны. При этом стереотипы при помощи накатных валиков и красочного аппарата непрерывно покрываются слоем печатной краски. Бумага разматывается с рулона силой тяги цилиндров печатного устройства. С ротационной машины бумажная лента с оттисками поступает в фальцовочный аппарат. Этот аппарат превращает бесконечную бумажную ленту с оттисками в аккуратно сложенные газеты, которые мы с вами ежедневно получаем.

Современные высокоскоростные печатные машины представляют собой огромные агрегаты, выпускающие колоссальное количество газет. Существуют машины, выпускающие от 25 до 200 тысяч четырехстраничных газет в час. Сейчас создаются газетные агрегаты производительностью более двух миллионов газет в час.

Однако, как бы быстро газеты ни печатались, они не могут в тот же день попасть во все города и в особенности в отдаленные районы. А современные условия жизни требуют, чтобы центральные газеты появлялись одновременно в различных городах.

Для этого с набора изготовляется необходимое количество картонных матриц, которые на самолетах доставляются в другие города. Там с матриц отливают стереотипы, а стереотипы поступают на ротационные машины, которые печатают необходимое количество экземпляров газет.

Сейчас почти все центральные газеты: «Правда», «Известия», «Литературная газета» и другие — печатают с матриц в Ленинграде, Киеве, Омске, Новосибирске, Хабаровске и в других крупных городах Советского Союза и за рубежом.

Наша страна нуждается в большом количестве дешевой и хорошей бумаги. Чтобы удовлетворить этот спрос, необходимо построить много новых крупных предприятий для выработки бумаги. Однако наряду со строительством новых комбинатов надо расширять, совершенствовать и модернизировать существующие предприятия, совершенствовать технологические процессы и действующее оборудование, внедрять новую технику и передовые методы труда.

Если на машиностроительных заводах или на текстильных фабриках с сотнями и тысячами станков можно постепенно заменять их более совершенными, то на предприятиях целлюлозно-бумажной промышленности основное оборудование, насчитываемое единицами, заменить в короткий срок невозможно. Такие сложные сооружения, как варочные котлы, дефибреры, бумагоделательныемаши-ны и другое основное оборудование, вес которого исчисляется сотнями и тысячами тонн, работают многие десятки лет. Каждый такой агрегат занимает большую площадь, и его замена связана с многомиллионными затратами.

Ученые, изобретатели, рационализаторы и новаторы производства стараются усовершенствовать это оборудование: внедряют новую технологию, автоматизируют и механизируют процессы производства. В результате давно установленные машины из года в год увеличивают выработку бумаги, качество продукции улучшается, а себестоимость ее снижается За последние годы в бумажной промышленности появилось много коренных, принципиально новых усовершенствований. Ограниченный объем брошюры не позволяет описать все новое, над чем работают ученые в области дальнейшего развития целлюлозно-бумажного производства Но все-таки попытаемся заглянуть в недалекое будущее. Как же будут выглядеть некоторые основные процессы целлюлозно-бумажного производства?

В лесу человек стреляете растущее дерево из специального пистолета; и через некоторое время от всего дерева отстает кора. Никаких потерь полезной древесины нет. Спиленные деревья, уже очищенные, транспортируются на целлюлозно-бумажные комбинаты, не загружая бесполез-

ной корой вагоны, не засоряя реки при сплаве. Это нё фантазия, а реальная действительность. Если с растущего дерева снять полоску коры и покрыть оголенный участок раствором мышьяка, то через некоторое время кора отстанет от всего дерева. Такой же эффект достигается при попадании в дерево пули с мышьяком. Пока же химический способ окорки (очистки дерева от коры) не нашел широкого распространения, конструкторы конкурируют с химиками, работая над новыми, более совершенными типами корообдирочных машин.

Сейчас окорка древесины на старых предприятиях — процесс очень трудоемкий, к тому же связанный с больши-

ми потерями полезной древесины. Так, при окорке балансов на ножевых корообдирках вместе с корой снимается до 15% древесины. В последнее время появился новый способ окорки древесины — гидравлический, при помощи мощной струи воды, действующей на баланс под давлением в 50 — 100 атмосфер (рис 28). При этом с балансов удаляется только кора, а древесина остается неповрежденной. Такой способ окорки очень выгоден в районах, где преобладают деревья большого диаметра и имеется дешевая электроэнергия.

Варка целлюлозы, в отличие от существующей варки в котлах периодического действия, будет происходить — и это уже сейчас внедряется — на установках непрерывного действия с непрерывной подачей щепы и непрерывным выходом готовой целлюлозы. При непрерывном процессе производства значительно увеличивается выход целлюлозы, а расход химикатов и пара сокращается. Процесс

производства полностью автоматизирован, что обеспечивает выработку целлюлозы однородного качества. При этом значительно уменьшаются затраты рабочей силы.

Производство древесной массы, по-видимому, тоже примет другие формы.. Она будет изготовляться не из балансов, как в настоящее время, а из щепы, что позволит полнее использовать древесину. Шире станет применяться химическая древесная масса, вырабатываемая из лиственных пород древесины. Этот способ предложен.еще в 1930 году советским изобретателем С. А. Судаковым. Качество химической древесной массы лучше, чем у обычной еловой, и приближается к показателям сульфитной целлюлозы. Поэтому химическая древесная масса в композиции бумаги частично заменит целлюлозу и обычную древесную массу, а потому стоимость бумаги снизится. Химическую древесную массу можно получать и из различных отходов лесопильной промышленности, подвергая их химической обработке и размолу не на дефибрерах, а на специальных мельницах.

Бумагоделательные машины в результате применения последних достижений науки и техники превратятся в автоматы в полном смысле этого слова. Такой машиной сможет управлять один человек, находящийся у пульта. Машиностроители работают над созданием бумагоделательной машины, вырабатывающей газетную бумагу со скоростью 1000 метров в минуту.

Для дальнейшей механизации и увеличения производительности бумагоделательных машин еще большее применение получат пневматика, гидравлика, вакуумная техника, высокие температуры и давления. Благодаря широкому применению телемеханики и автоматики, электроники, фотоэлектрической техники, оптики, полупроводников, ультразвука, радиоактивных изотопов и телевидения на таких машинах автоматизируется регулирование композиции и концентрации бумажной массы, плотности, влажности, толщины и лоска бумажного полотна. На основе последних достижений науки и техники будет организован централизованный дистанционный контроль и управление всем оборудованием, обеспечивающим нормальную работу машины. В этой области уже много сделано, но еще больше нужно сделать. Еще немало труда и изобретательности потребуется для того, чтобы превратить бумагоделательную машину в мащину-автомат.

Недалеко то время, когда в целлюлозно-бумажной промышленности найдут широкое применение электронно-вычислительные машины, управляющие производственными процессами. Электронно-вычислительные машины смогут автоматически управлять всем технологическим процессом производства с учетом изменяющихся условий и даже предопределяя эти условия заранее. Эти машины позволят точно выдерживать технологический режим и увеличивать выработку целлюлозы, древесной массы и бумаги, роль человека сведется к контролю за работой управляющими машинами.

Мы описали процесс производства бумаги из еловой древесины, но в недалеком будущем бумага будет делаться не только из древесины, Колоссальный рост выработки бумаги неизбежно истощает наши лесные богатства, да и запасы хвойной древесины, основной для бумажной промышленности, составляют всего одну треть мировых запасов леса. За последние годы большие успехи достигнуты в области использования лиственных пород: осины, тополя, березы, клена и др., из которых вырабатывается целлюлоза, не уступающая по своим свойствам сульфитной целлюлозе, получаемой из ели.

Однако ученые усиленно работают над заменой древесины другими видами сырья: стеблями кукурузы, соломой различных злаков, тростником. В Советском Союзе запасы таких видов сырья неисчерпаемы. Только площадь, занятая тростником, составляет около 5 миллионов гектаров, а на целинных землях страны столько соломы, что из нее можно выработать миллионы тонн бумаги. Делать бумагу из соломы пытались уже давно. Еще в 1714 году такое производство существовало на Красносельской фабрике. Нужно разработать наиболее выгодную технологию производства, организовать сбор и наиболее экономичную транспортировку и переработку соломы.

Ценнейшим сырьем для целлюлозно-бумажной промышленности может служить камыш, содержащий 48,6% целлюлозы. По инициативе Н. С. Хрущева на Волге, неподалеку от Астрахани, строится целлюлозно-картонный комбинат, объявленный ударной комсомольской стройкой. Этот комбинат, который будет работать на камыше, — крупнейший в мире из предприятий подобного типа. Комбинат будет ежегодно давать 170 тысяч тонн тарного картона и бумаги, 5 миллионов квадратных метров волок-

Гис. 29. Изобретатели сухого способа производства бумаги М. Д. Дмитриев и М. В. Бондаренко.

нистых плит, 30 миллионов картонных ящиков, 14 тысяч тонн кормовых дрожжей. Строительство этого комбината даст возможность сэкономить только за один год три миллиона кубометров деловой древесины. Первая очередь комбината вступает в строй в 1952 году.

Кроме того, по семилетнему плану развития целлюлозно-бумажной промышленности будут построены Кзыл-Ордынский, Кустанайский, Измаильский, Херсонский, Кара-Калпакский и другие комбинаты, которые будут рабогать на однолетних растениях

Возможно, что наряду со строительством крупных целлюлозно-бумажных комбинатов в ближайшие годы начнется строительство небольших предприятий, работающих на местном сырье, в особенности в южных районах Это позволит высвободить дефицитный лес для строительства и других целей.

Но это еще не все. Ученые и изобретатели пошли дальше. Разработаны способы получения бумаги из различных синтетических волокон — нейлонового, докронового и орлонового. Изготовляют бумагу и из шлаковой шерсти, керамического, асбестового и стеклянного волокна.

Стеклянное волокно получают из стекла. Сырьем же для стекла, как известно, служит песок. Если много тысячелетий назад материалом для письма была глина, то, возможно, в недалеком будущем сырьем для бумажного производства будет песок. А пока перечисленные выше виды сырья используются главным образом для получения специальных видов бумаги и картона: сверхпрочных, огнестойких, влагостойких, обладающих высокими диэлектрическими и другими свойствами.

Готовая бумага

Л1РИГ0Т0В Л ЕНИЕ ВОЛОКНИСТЫХ-: МАТЕРИАЛОВ

Секция n!

Приемный барабан

тка

Приемный барабан зубчатый

ящик

трубы

Рис. 30. Машина для изготовления бумаги сухим способом конструкции М. Д. Дмитриева и М. В. Бондаренко.

Новый способ производства бумаги разработали лауреаты Государственной премии М. Д. Дмитриев и М. В. Бондаренко (рис 29). При существующем способе производства на одну тонну бумаги расходуется до 150 кубических метров воды. Этот способ можно назвать «мокрым». М. Д. Дмитриев и М. В. Бондаренко пошли по совершенно новому пути, разработав технологию производства бумаги методом сухого формования, при котором воды не требуется (рис. 30). Сырьем при этой технологии могут быть любые волокнистые материалы органического и неорганического происхождения: хлопок, целлюлоза, штапельное и вискозное волокно, капроновое, нейлоновое, асбестовое, шлаковое, базальтовое, стеклянное волокно, слюда.

В зависимости от характера исходного материала его соответствующим образом разделяют на отдельные волокна необходимой длины. Специальным подающим устройством волокна подают в раструб, расположенный над сеткой, которая натянута на ряд сетковедущих валиков. Под сеткой находится отсасывающий ящик, соединенный с вентилятором. Поступившие в раструб волокна под влиянием отсоса, создаваемого под сеткой, оседают на ней, образуя равномерный тонкий слой волокнистого вещества. Сетка непрерывно движется, перенося образовавшийся слой во вторую часть машины, где волокнистый слой проклеивается.

В зависимости от требований, предъявляемых к бумаге, и характера сырья проклейку можно произвести самыми разнообразными веществами (крахмалом, канифольным клеем, кремнеорганическими соединениями и др.). После проклейки полотно поступает на сушильную часть машины, состоящую из вращающихся цилиндров, которые нагреваются паром. Просушенное полотно пропускают между стальными валами для уплотнения и затем наматывают на валик наката в виде бесконечного полотна. По способу М. Д. Дмитриева и М. В. Бондаренко уже освоено производство разнообразных видов бумаги.

Вот какие огромные, поистине неисчерпаемые перспективы творчества стоят перед людьми, работающими в целлюлозно-бумажной промышленности.

Вопросами дальнейшего развития этой интересной, имеющей большое будущее отрасли промышленности занимаются многотысячные коллективы работников предприятий, проектных организаций и институтов. На каж-

дом целлюлозно-бумажном комбинате есть большие лаборатории, хорошо оснащенные необходимой аппаратурой, научно-исследовательские группы и технические отделы, конструкторские бюро и лаборатории по контрольно-измерительным приборам и автоматике, бюро рационализации и изобретательства. Их сотрудники стремятся улучшить качество продукции, снизить ее себестоимость, совершенствуют и разрабатывают новые технологические процессы и оборудование, механизируют и автоматизируют процессы производства. Работают в них обычно лучшие специалисты предприятий, имеющие богатый опыт и знания, способные изобретатели и исследователи.

В Советском Союзе насчитывается несколько научно-исследовательских и проектных институтов, занимающихся проектированием и реконструкцией предприятий целлюлозно-бумажной промышленности, ее дальнейшим развитием и разработкой новых типов оборудования.

От успешной работы всех этих лабораторий, институтов, проектных и других организаций зависит технический прогресс в целлюлозно-бумажной промышленности. Необходимо как можно скорее широко внедрять в промышленность их открытия, чтобы люди не чувствовали недостатка в газетах, журналах, книгах.

«Как армия не может воевать без оружия, так и партия не может успешно вести свою идеологическую работу без такого острого и боевого оружия, как печать». А для этого необходима бумага, много бумаги!

От развития целлюлозно-бумажной промышленности во многом зависит дальнейший рост многих других отраслей народного хозяйства. Продукция целлюлозно-бумажной промышленности широко используется в производстве искусственного шелка, в строительной, радиотехнической, электротехнической, судостроительной, пищевой, автомобильной и во многих других отраслях промышленности.

Целлюлозно-бумажная промышленность Советского Союза по абсолютной величине производства занимает пятое место в мире. Сейчас предприятия нашей страны вырабатывают более 150 различных видов бумаги и картона и свыше 110 видов изделий из них.

Н. С. X р у ш е в. За тесную связь литературы и искусства с жизнью народа, Госполшиздат, М., 1957, стр. 23.

Центральный Комитет КПСС и Совет Министров СССР во исполнение решений XXI съезда КПСС в апреле 1960 года приняли специальное постановление «О мерах по ликвидации отставания целлюлозно-бумажной промышленности», в котором говорится о том, что, несмотря на огромные сырьевые ресурсы в нашей стране, производство различных видов бумаги, картона, целлюлозы и изделий из них еще не обеспечивает растущих потребностей народного хозяйства Постановлением предусматривается к 1965 году увеличить производство бумаги в 1,8 раза, картона в 5 раз, целлюлозы в 3 раза по сравнению с 1958 годом. Такой рост выработки бумаги, картона и целлюлозы даст возможность значительно увеличить выпуск газет, журналов и книг, изделий для бытовых и санитарно-гигиенических нужд, картонной тары, пакетов для продовольственных товаров, бумажных мешков для цемента и минеральных удобрений.

Для увеличения выпуска газет в 1965 году выработка газетной бумаги по сравнению с 1958 годом увеличится в 2,7 раза, значительно возрастет производство типографской и мелованной бумаги, что даст возможность в массовых количествах издавать красиво иллюстрированные журналы, словари, каталоги, плакаты и т. п.

Одновременно будут в широких масштабах производиться бытовые и санитарно-гигиенические виды бумаги, начнется массовый выпуск таких новых изделий широкого потребления, как салфетки, поло1енца, скатерти, носовые платки, бинты, детские пеленки, бутылки для молока и напитков, стаканчики, тарелки Все это позволит улучшить быт советских людей и облегчит женский труд

По сравнению с 1958 годом более чем в 20 раз увеличится выпуск картонной тары, заменяющей деревянные ящики, что даст возможность сэкономить в 1965 юду примерно 30 миллионов кубических метров деловой древесины — ее заменят отходы лесопиления, лиственная древесина, а также имеющиеся в СССР богатейшие ресурсы камыша. Чтобы добиться столь огромного роста производства бумаги, картона и целлюлозы, будут расширены и реконструированы существующие и построены новые, крупнейшие в мире комбинаты. Например, производственные мощности по выпуску газетной бумаги на Балахнинском и Соликамском целлюлозно-бумажных комбинатах возрастут в 2,5 — 3 раза, а на Кондопожском комбинате — более чем в 5 раз

Насколько грандиозным будет строительство новых предприятий, можно судить хотя бы по тому, что в 1960 — 1965 годах будет построено 32 новых крупных целлюлозно-бумажных предприятия, из которых Братский, Комсомольский, Котласский, Архангельский, Сыктывкарский, Серовский и Селенгинский станут крупнейшими в мире (от 800 до 1300 тонн картона в сутки). Кроме того, в Тульской, Ленинградской, Ростовской, Новосибирской и некоторых других областях будут построены мощные картонные фабрики, которые будут перерабатывать бумажную макулатуру. Новые крупные предприятия целлюлозно-бумажной промышленности возникнут на Севере и Северо-Востоке Европейской части РСФСР, в Сибири, на Дальнем Востоке, а также в Казахской ССР и Узбекской ССР.

При реконструкции и расширении существующих и строительстве новых предприятий предусмотрено широко внедрять новую технику и осваивать прогрессивные технологические процессы. Устаревшее и маломощное оборудование будет заменено новым, высокопроизводительным.

Важные задачи стоят перед машиностроителями. Чтобы оснастить новые предприятия современным высокопроизводительным технологическим оборудованием, будут расширены существующие и построены новые заводы бумагоделательного машиностроения, которые должны наладить производство современных высокопроизводительных бумагоделательных и картоноделательных машин, мощных агрегатов по непрерывной варке целлюлозы, вакуум-выпарных, промывных и отбельных установок, а также другого оборудования.