Полный текст книги

СОДЕРЖАНИЕ

Предисловие

ПЕЧНЫЕ ИЗРАЗЦЫ

Естественная подготовка и переработка сырья

Формовка

Сушка

Виды и приготовление глазурей

Цветные глазури

Нанесение глазури на изразцы

Обжиг

БЫТОВЫЕ ГОНЧАРНЫЕ ИЗДЕЛИЯ

Подготовка гончарного сырья

Формовка изделий на гончарном станке

Дополнительные операции при изготовлении изделий

Декорирование изделий

Сушка

Виды и приготовление глазурей

Глазурование изделий

Обжиг

ЧЕРЕПИЦА

Формовка

Сушка

Обжиг

ПРОИЗВОДСТВО ИЗВЕСТИ

Вскрыша

Добыча известняка

Обжиг известняка в шахтной печи

Хранение и гашение извести

БОНДАРНЫЕ ИЗДЕЛИЯ

Бочки

Кадки

Ушаты

Окоренки

БЫТОВЫЕ ИЗДЕЛИЯ ИЗ ДРЕВЕСИНЫ

Кухонные разделочные доски

Скалки

Толкушки-мялки, лопатки 81

Кухонные молотки, толкатели для мясорубки

Кухонный набор

Ящики для соли, солонки, ступки, бочонки 87

Ложки

Кухонные корыта, ночвы 93

Коромысла, бельевые вальки 96

Рубели, каталки, прищепки 98

Вешалки 101

Черенки, ручки для молотков и топорищ 103

Лопаты, грабли 105

Балконные ящики, кашпо 108

Подставки, подрозетники, решетки 109

Шкатулки, бумажницы, канцелярские ножи, пресс-папье 113

Скамейки, галошницы 114

Полки, книжные этажерки 115

Пчелиные ульи 119

ХУДОЖЕСТВЕННАЯ ОБРАБОТКА ИЗДЕЛИЙ ИЗ ДЕРЕВА 123

Материалы и инструменты для резьбы по дереву 124

Техника выполнения резьбы 128

Окончательная отделка изделий 134

ИЗДЕЛИЯ ИЗ ЛОЗЫ

Инструменты и приспособления 141

Заготовка и подготовка лозы к плетению 146

Основные виды и способы плетения 149

Плетение дна изделий 161

Изготовление корзиночных изделий 163

БИБЛИОГРАФИЧЕСКИЙ СПИСОК 170

ПРЕДИСЛОВИЕ

В решении сложных и масштабных задач перестройки народного хозяйства нашей страны важная роль отводится такой форме социалистического хозяйствования, как кооперация. Важнейшая особенность ее — способность оперативно подстроиться под потребности народного хозяйства и запросы населения, быть заинтересованной в удовлетворении этих запросов.

Новым видом кооперативного движения являются кооперативы в сфере производства и услуг. Их создание — мощное средство насыщения рынка товарами и услугами и, как следствие, — снижение цен на них.

Большими резервами увеличения производства товаров народного потребления располагают те колхозы и совхозы, в которых в межсезонный период выполнения основных сельскохозяйственных работ высвобождаются труженики, имеются дешевые местные сырьевые ресурсы. Как показала практика, затраты на строительство и оборудование подсобных цехов сравнительно небольшие и быстро окупаются.

Вместе с тем инициатива кооперативов, а также граждан, желающих заниматься индивидуальной трудовой деятельностью, должна быть нацелена на производство таких товаров, на которые в данном хозяйстве, районе, области наиболее велик неудовлетворенный спрос. Так, в связи с ускоренным решением жилищной программы это могут быть основные строительные и отделочные материалы, вяжущие. Еще велика потребность в предметах быта.

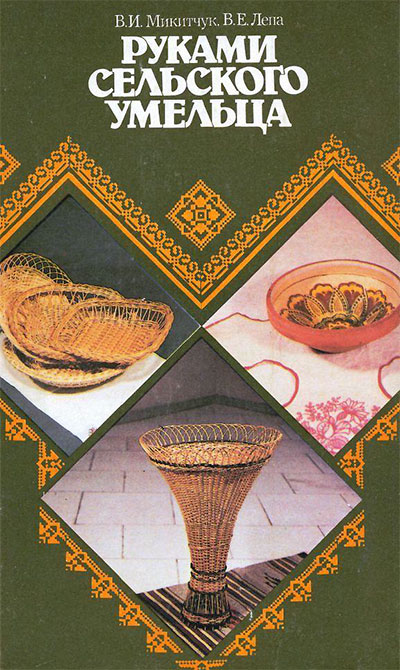

Из этой книги читатель сможет узнать о приемах и способах производства печных изразцов, черепицы, извести, бытовых гончарных, бондарных, плетеных изделий. Освещены вопросы добычи, переработки и подготовки местного сырья, его свойства, технология изготовления товаров, виды возможного брака, причины его возникновения и способы устранения.

Приведенные технологические приемы работы с глиной, деревом, лозой и другими материалами — только основа отдельных народных промыслов. Пополнить знания можно, проконсультировавшись у специалистов, почитав соответствующую литературу.

Главы 1—5 написаны В. И. Микитчуком, 7, 8 — В. Е. Лепой, предисловие и глава 6 — совместно.

ПЕЧНЫЕ ИЗРАЗЦЫ

Печные изразцы согласно РСТ УССР 5008 — 78 изготавливают двух видов: рядовые и декоративные.

Рядовые изразцы могут иметь гладкую и рельефную лицевую поверхность, декоративные — художественный рисунок на лицевой поверхности. По способу декорирования декоративные изразцы могут быть гладкоокрашенные или расписанные ангобами (одноцветными или многоцветными), покрытые прозрачной или цветной глазурью.

По форме изразцы подразделяют на угловые и прямоугольные (рис. 1).

Основным сырьем для производства печных изразцов служат высокопластичные (жирные), хорошо формующиеся легкоплавкие гончарные глины. При затворении водой они образуют пластичное тесто, сохраняющее форму после просушки, в процессе обжига приобретают твердость камня и не разрушаются водой.

По своим свойствам глины подразделяют на высоко-, средне- и малопластичные. Глины с повышенным содержанием песка (суглинки) иногда используют в производстве изразцов в качестве отощителей более жирных глин.

В большинстве случаев глины имеют окраску желтую, коричневую, зеленоватую, сероватую и др. После обжига они приобретают желтоватый, оранжевый, коричневый или красно-бурый цвета (цвет глины после обжига зависит от содержания в ней окисей железа). Глины, содержащие значительные примеси окисей железа, после обжига имеют красный цвет. При содержании их до 4 % обожженная глина получается бледно-розового цвета, а при еще меньшем количестве окисей — белого.

Глина, имеющая включения частиц известняка величиной 1 мм в диаметре и более, для производства печных изразцов не пригодна.

Чтобы выявить наличие в глине известняковых включений, ее смачивают несколькими каплями соляной кислоты, которая вызывает «вскипание» этих включений, выделяя пену. Капли кислоты на включениях, не содержащих извести, остаются прозрачными.

Не менее вредной примесью в глине являются и включения серного колчедана (пирита), которые встречаются в некоторых сортах глин в виде бурых кристаллов с металлическим блеском. К вредным примесям относят также и включения угля, древесины, корней растений, так как, сгорая при обжиге, они оставляют поры в черепке изделия.

Пригодность глины для производства печных изразцов можно определить при наружном осмотре. Так, жирные глины в разрезе имеют блестящую поверхность, которая на ощупь производит впечатление мылообразного вещества, при затворении водой образует тесто, сильно липнущее к рукам и трудно поддающееся размешиванию в однородную массу. Тощие глины в разрезе имеют матовый цвет, на ощупь ясно ощущается недостаточная связность, большое содержание песка. Пластичность определяют так: из приготовленной глиняной массы делают шарик диаметром 4...5 см, помещают его между двумя дощечками и постепенно сдавливают. Если ва поверхности сдавленного шарика не образуются трещины, то такая глина пригодна для производства изразцов.

Определение пластичности глины сжатием шарика: а — глина высокопластичная, б — среднепластичная, в — малопластичная,

Перед тем как приступить к добыче глины, выполняют вскрышные работы — снимают верхний растительный слой земли и тонкий слой глины.

Глина, добытая в карьере с целика без предварительной подготовки, не пригодна для изготовления изразцов. Для получения качественных печных изразцов ее необходимо прежде всего усреднить по составу. Для этого в процессе добычи глину в карьере складируют в открытые глинозапасники — бурты. Более надежным способом усреднения является завозка глины на заблаговременно подготовленную площадку. Там ее укладывают слоями

15...20 см по всей площади бурта высотой до 1 м. Для получения изразцов хорошего качества из глины удаляют камни и примеси, разрушая ее природную структуру, получают однородную массу по составу и влажности, а также придают массе надлежащие формовочные свойства.

ЕСТЕСТВЕННАЯ ПОДГОТОВКА И ПЕРЕРАБОТКА СЫРЬЯ

Естественную подготовку и переработку сырья делают вначале физико-химическими способами (летование, вымораживание, замачивание), а затем ее перерабатывают на глиноперерабатывающих агрегатах.

Летование. Добытую в карьере глину укладывают на 6...12 мес для летования на открытую площадку в бурты длиной 50 м, шириной по низу 2,5...3, по верху — 1.5...2 м.

Под влиянием тепла, дождя и ветра глина разрыхляв ется, т. е. отдельные частицы ее становятся подвижными, и она легче затворяется водой и превращается а однородную массу. Из всех способов, повышающих пластичность сырья, летование технологически наименее эффективно, однако глина, подвергнутая летованию, обладает значительно более высокими формовочными свойствами, чем непосредственно взятая из карьера.

Вымораживание. Глину, добытую в карьере, укладывают на открытую площадку в бурты высотой до 1 м. В процессе промерзания природная структура глины разрушается. Способ вымораживания, как весьма эффективный, следует применять при необходимости улучшения технологических свойств глины для производства высококачественных изделий. Вылежавшаяся и вымороженная глина разрабатывается в буртах уступами, в результате ее верхние и нижние слои перемешиваются.

Замачивание. Глину замачивают в буртах либо в специально вырытых траншеях, добавляя такое количество воды, при котором она превращается в массу нормальной густоты. Например, для 1 м3 глины естественной карьерной влажности необходимо в среднем 100 л воды. Естественную ее обработку делают непосредственно в карьере при добыче, благодаря чему глина становится пригодной к последующей механической обработке. Глину перерабатывают на вальцах грубого и тонкого помола, двухвалыюм глиномесе или ленточном прессе. Затем глиномассу подают через загрузочный люк в корпус смесителя, где она перемешивается, увлажняется и перемещается лопастями к разгрузочному люку, откуда поступает в приемную коробку ленточного пресса. Скорость перемещения массы к разгрузочному люку, а следовательно, и производительность смесителя зависят от угла поворота лопастей (чем меньше угол поворота, тем выше качество перемешивания). Оптимальный угол поворота лопастей составляет 11...25°. Максимально допустимая относительная влажность глиномассы, поступающей в производство, должна составлять 19...20 %. Влажность определяют как обычными, так и ускоренными методами. Для определения влажности термовесовым методом используют сушильный шкаф, термометр со шкалой 150 °С, весы технические до 1 кг и металлические бюксы.

ФОРМОВКА

Формовку глиняной массы на валюшку производят на ленточном прессе. Отформованный глиняный брус режут по размерам вручную на ручном резательном станке или полуавтомате СМК-163. Отформованную валюшку укладывают в пакеты и на площадочных вагонетках транспортируют в камеру вылеживания на срок не менее 15 дней по достижении влажности 21 %. Из камеры вылеживания валюшка при помощи транспортера поступает на вторичную переработку в ленточный пресс. После этого глиняный брус, выходящий из мундштука пресса, разрезают на пластины-заготовки, размеры которых соответствуют величине формуемых изделий. Нарезанные заготовки подают к месту формовки изразцов. Для предотвращения высыхания заготовок их складируют возле пресса и укрывают влажной мешковиной

или полиэтиленовой пленкой. Формовка печных изразцов механическим способом осуществляется на универсальном эксцентриковом штамповочном прессе, который приводится в движение электромотором через редуктор посредством клиноремепной передачи (рис. 3). Прямые, плоские и угловые изразцы формуют вместе с румпой в металлических разъемных формах из аллюмимия.

В процессе прессования формы с лицевой стороны смазывают смесью из расчета на 1 л керосина — 50 г стеорина.

В нижнюю часть формы кладут определенной величины заготовку, затем ее перемещают в центр пресса под верхнюю часть формы с орнаментом. Пусковым устройством приводят в движение верхнюю часть формы.

Универсальный пресс обслуживает три рабочих, которые изготавливают 120...150 прямых или 90...120 угловых изразцов в 1 ч. Оттиски лицевой части изразца должны быть четкими и гладкими. Верхние и нижние прямые карнизные и цокольные изразцы формуют на ленточном прессе, оборудованном специальным мундштуком. Изразцы вынимают из формы и укладывают на деревянные рамки размером 2000X200 мм по 7 штук. Рамки устанавливают на стеллажи для сушки.

СУШКА

На колхозных подсобных предприятиях по производству печных изразцов-кафелей в весенне-летний период применяют естественную сушку в сушильных помещениях, оборудованных приточно-вытяжной вентиляцией и открытыми стеллажами. Стеллажи устанавливают по всему помещению с проходом посредине и между ними. На них укладывают рамки с кафелем-сырцом. Приточные каналы располагают в стенах помещения с противоположных сторон, а вытяжные шахты — в перекрытиях. В осенне-зимний период применяют искусственный подогрев воздуха (при помощи электрокалориферов) или используют тепло, излучаемое печами при обжиге или остывании изразцов.

Для равномерного твердения во время сушки изразцы с тонкостенными выступающими частями декоративно-художественного рельефа накрывают оберточной бумагой или полиэтиленовой пленкой. По мере подсыхания изделий приточно-вытяжные каналы открывают, что позволяет регулировать поступление тепла и необходимый

воздухообмен. В жаркую погоду каналы открывают меньше, а в прохладную — больше. В сырую и дождливую погоду, когда сушка происходит медленнее, рекомендуется полностью открывать приточно-вытяжные каналы, подогревать электрокалориферами поступающий воздух в сушильном помещении или подавать теплый воздух от печей вентиляторами по трубам. В тихую погоду приточные каналы должны быть открыты больше, при небольшом ветре — несколько меньше. Если глины обладают плохими сушильными свойствами (глины с высоким числом пластичности), порядок сушки должен быть примерно следующим: в той части сушильного помещения, где уложен на стеллажах свежесформованный кафель-сырец, приточные каналы в первое время сушки (1 сут и более) держат полностью закрытыми, а вытяжные каналы приоткрывают на одну четверть, затем еще через 1...2 суток — на одну треть, а в последнем периоде сушки их открывают полностью. Влажность воздуха в сушильных помещениях определяют психрометром.

Срок выдерживания сырца при закрытых приточных каналах и последовательность сушки устанавливают практическим путем.

Продолжительность сушки изразцов при температуре 18...25 °С составляет 140 ч. После 3...4 дней подвяливания до влажности 14...16 % изразцы вручную оправляют, кромки зачищают ножом на металлических или мраморных плитах, выравнивают изделия и углы наружных плоскостей. Во избежание повреждения или засорения лицевой поверхности плиты тщательно очищают от отходов. Для крепления изразцов проволокой между собой и печной кладкой в румпах выполняют отверстия диаметром 4 мм.

Лицевую поверхность изразцов полируют поролоновой губкой, увлажненной водой. Досушивают их в том же помещении, укладывая на рамки и стеллажи. При достижении изразцами влажности 6...8 % их транспортируют к печи и укладывают вблизи загрузочного ходка. Перед обжигом сухие изразцы сортируют.

ВИДЫ И ПРИГОТОВЛЕНИЕ ГЛАЗУРЕЙ

Глазурь представляет собой легкоплавкую стекловидную массу, наносимую на лицевую поверхность изразцов в виде тонкого слоя. Она придает изделиям

большую механическую прочность, стойкость против атмосферных и химических воздействий, делает их непроницаемыми для жидкостей и газов; кроме того, глазурь придает поверхности изразцов красивый блеск и сочность цвета. При покрытии изделий цветными глазурями получают различные тона.

Прозрачные глазури (бесцветные или цветные) могут быть превращены в непрозрачные (глухие) путем введения в их состав соответствующих материалов — глушителей.

Глазури по химическому составу подразделяют на свинцовые; щелочные; щелочно-свинцовые; содержащие борную кислоту и т. п.

При приготовлении глазурей используют различные химические вещества, основным компонентом которых является кварц — двуокись кремния. Для глазурей лучше всего применять чистый кварцевый песок белого цвета. Перед добавлением в глазурь его просушивают в специальных барабанах и просеивают через сито с 144 отверстиями на 1 см2. Мелкий песок хорошего качества легче вступает в соединение с остальными элементами, вводимыми в состав глазури.

Взамен песка в глазурь могут быть добавлены кристаллический кварц или кремний, чаще имеющие очень незначительное количество примесей; также могут быть введены в состав смеси полевой шпат и пегматит при соответствующем пересчете их массы на массу чистого кварца. Все эти материалы необходимо до введения их в шихту измельчить до крупности зерен мелкого песка.

Глинозем вводят в глазурь в виде каолина — белой глины, при изготовлении темной глазури используют красную железистую глину. Глинозем понижает текучесть глазури в расплавленном виде, служит для придания им повышенной вязкости, а также для повышения температуры плавления и эластичности глазурной пленки.

Свинцовый глет (порошок желто-оранжевого или желто-серого цвета) и свинцовый сурик (порошок ярко-оранжево-красного цвета), имеют температуру плавления 880°С. В соединении с кремнеземом образуют силикат свинца с температурой плавления 750 °С. Применяют для понижения температуры плавления глазури.

Борную кислоту и буру вводят в состав глазури для снижения температуры плавления. Для предотвращения образования цека достаточно незначительно увеличить или уменьшить дозу буры соответственно при ее избытке или недостатке.

Соду (углекислый натрий) вводят в состав глазури в виде кристаллической соды или безводной кальцинированной соды.

При расчетах вместо 2,7 части кристаллической соды следует брать 1 часть кальцинированной.

Поташ (углекислый калий) на воздухе очень влагоемок, поэтому его хранят в плотно закупоренной посуде. Перед употреблением поташ следует хорошо просушить.

Калиевую селитру (азотнокислую соль кальция) и натриевую селитру (азотнокислую соль натрия) вводят в состав шихты вместо соды или поташа.

При разложении селитры во время плавления глазури выделяется большое количество кислорода, действующего окисляюще на составные части глазури, что противодействует вредному влиянию печных газов на плавящуюся глазурь.

Поваренную соль (хлористый натрий) вводят как частичный заменитель соды.

При разложении поваренной соли выделяется газообразный хлор, который образует летучие соединения с железом, благодаря чему сплав частично освобождается от окиси железа и глазурь осветляется.

Мел, мрамор (углекислые соли кальция) вводят для снижения температуры плавления глазури и придания ей меньшей вязкости. Вводить кальций в количестве более 5...7 % не рекомендуется, так как в этом случае глазурь приобретает тугоплавкость и хрупкость.

Окись цинка вводят в виде цинковых белил, которые усиливают цвет красителя. Рекомендуется применять для кобальтовых глазурей.

Полевой ш п а т — минерал, состоящий из глинозема, кремнезема и окиси натрия или окиси калия. Все виды чистых полевых шпатов и пегматит (природная смесь полевого шпата с кварцем) являются плавнями. Они образуют такую среду в глазури, в которой одни цвета развиваются (усиливаются) при их введении, другие затухают (ослабляются). Температура плавления полевого шпата значительно ниже температуры плавления кварцевого песка и глины.

4. Шаровая мельница: а — общий вид; б — разрез; 1 — вал привода; 2 — футеровка мельницы; 3 — мелющие шары

По способам приготовления глазури бывают сырые и фриттованные.

Сырые — глазури, приготовленные смешиванием сырых материалов и последующего тонкого помола без предварительного плавления.

Фриттованные — глазури, которые полностью сплавились в стеклообразную массу, подвергшуюся затем размалыванию в порошок.

Сырую глазурь подвергают тонкому помолу в шаровых мельницах (рис. 4) до такой тонины помола, когда в пробе при растирании ее между пальцами не выявлено крупных частиц.

Более точное определение и контроль качества помола производят просевом с дальнейшей промывкой водой небольшого количества глазури через сито с 10 000 отверстий на 1 см2. Помол считается хорошим, ecjfa проба массой 10 г после процеживания и тщательной промывки водой пройдет через указанное сито с остатком в нем не более 2...3 % взятой пробы.

Практически пользоваться такими тонкими ситами затруднительно и обычно вполне достаточно пропустить размолотую глазурь через сито с 900...1600 отверстий на

1 см2. Применение глазури для изделий без процеживания и проверки на контрольном сите не допускается.

Сырые глазури можно применять для глазурования декоративных плиток, а также для ангобированных цветных (расписанных по ангобу) изразцов. Такие глазури после смешивания компонентов заливают водой до получения нужной густоты. Затем смесь отстаивается, при необходимости из нее удаляют излишки воды.

Приготовленной таким образом глазурью покрывают изделия путем обливания или окунания в смесь.

Вводить в состав глазури растворяющиеся в воде вещества не следует, так как они будут всасываться в черепок, что приводит к изменению ее качества. Поэтому сырые глазури готовят из нерастворимых материалов.

Примерные рецепты сырых глазурей следующие, % по массе: 1. Кварцевый песок — 40, окись свинца — 60. 2. Кварцевый песок — 35, окись свинца — 65. 3. Кварцевый песок — 30, окись свинца — 70.

К указанным составам необходимо добавлять сырую пластичную глину (1,5...2,5 %). Добавка глины помогает удерживать размолотую смесь во взвешенном состоянии в сосуде во время глазурования и, кроме того, уменьшает текучесть глазури на изделии.

Шихту для фриттованных глазурей приготавливают непосредственно в помещении цеха. В шаровую мельницу периодического действия загружают следующие компоненты, % по массе: кварцевый песок — 22, борная кислота — 40, предварительно размолотый полевой шпат — 28, мел — 3, сода кальцинированная — 7.

Можно рекомендовать и такой рецепт засыпки шихты на фритту, % по массе: техническая бура — 39, кварцевый песок — 31, размолотый полевой шпат — 26, мел — 4.

Для светлых изразцов используют следующий состав глазури, % по массе: техническая бура — 39, полевой шпат — 21, кварцевый песок — 22, двуокись циркония — 15, мел — 3.

Все компоненты перед засыпкой взвешивают, после чего производят помол 1...24 в шаровой мельнице.

Подготовленную шихту загружают в ванну фриттоварочной печи, где при температуре 1200...1300 °С она сплавляется в стекловидную массу. Продолжительность одной плавки фритты — 3 ч. Затем из печи массу направляют по желобу в бассейн с холодной водой, где она гранулируется.

Для получения фриттованной глазури используют фритту (88 %) и каолин или огнеупорную глину (12 %) с добавлением красителей (0,5...5%). Все компоненты загружают в шаровую мельницу мокрого помола периодического действия. Красителями служат окиси железа, хрома, марганца и разные пигменты. Длительность помола составляет 48 ч. Тонкость помола определяется остатком на сите № 006, который не должен превышать

2...3 %. Чрезмерно тонкий помол ухудшает качество глазури, поскольку она легко может отставать от лицевой части изразца. Приготовленную глазурь процеживают через сито № 006 в деревянные бочки. Перед применением, чтобы избежать расслоения, ее тщательно перемешивают при помощи пропеллерной глиномешалки. Для придания поверхности изразцов цветовых оттенков в прозрачную глазурь добавляют красители.

ЦВЕТНЫЕ ГЛАЗУРИ

Превращение бесцветных глазурей в цветные достигается введением в их состав окисей: кобальта, меди, марганца, титана, сурьмы, окислов никеля, а также азотнокислого серебра, хлористого золота (для получения золотого пурпура).

Для получения основных цветов перечисленных красителей наиболее часто применяют окислы и соли металлов, а для получения промежуточных оттенков прибегают к смешиванию различных глазурей основных цветов.

Окись кобальта и все соли кобальта придают изделиям синий цвет. Самый яркий синий цвет (ультрамариновый тон) получают при наличии в составе глазури соды и натриевой селитры. При добавлении калиевых солей (поташа, калиевой селитры) он изменяется. Свинцовый сурик и другие соединения свинца, а также борная кислота при малом содержании кобальта придают глазури серо-синий оттенок.

Для сохранения яркости синего цвета в глазурь вводят (не более 20 %) натриевые щелочи. Перенасыщение глазури щелочью вызывает белый налет на поверхности изделия.

Примерные составы щелочных глазурей с введением в них свинца и без него, % по массе, приведены ниже.

Для окрашивания глазурей приведенных видов в интенсивно-синий цвет в их состав вводят 0,5...1 % окиси кобальта. Добавку красителей производят после плавления при помоле фритты.

Для получения цвета берлинской лазури шихту готовят следующего состава, % по массе: кварцевый песок — 34, свинцовый сурик — 34, бура безводная (прокаленная) — 23, калиевая селитра — 9. После сплавления на 100 частей фритты добавляют 0,3 % окиси кобальта и 2,5 % окиси меди.

Глазурь без свинца цвета берлинской лазури приготавливают по следующему рецепту, % по массе: кварцевый песок — 25, бура безводная (пережженная) — 25, калиевая селитра — 18, мрамор или мел — 9, углекислый барий — 18, борная кислота — 5.

Пр и помоле на 100 частей сплава добавляют 0,3 % окиси кобальта и 2,5 % окиси меди.

Соли кобальта (азотнокислая, фосфорнокислая, углекислая, сернокислая) являются хорошими красителями, которые не образуют на поверхности изделий отдельных точек нерастворенного красителя.

Перед окрашиванием глазурей соли кобальта растворяют в воде, хорошо смешивают с глазурью и затем, чтобы предотвратить всасывание соли в черепок и не ослабить окраску глазури, осаждают содой. Сила окрашивания у солей слабее, чем у окислов, поэтому их нужно вводить по массе больше, чем чистой окиси кобальта. Вместо каждых 10 г окиси кобальта в глазурь вводят: сернокислого кобальта — 34 г, углекислого — 14, фосфорнокислого — 20,5, хлористого — 29, азотнокислого кобальта — 35 г.

Глазури с медью. Медь окрашивает глазури в цвета: холодно-зеленый, ярко-зеленый, голубой, серо-фиолетовый и красный («бычья кровь»). Последний цвет получить трудно, так как необходимы особые условия обжига и надлежащий состав газов в печах во время обжига.

Медь вводят в глазурь в виде следующих соединений; окиси меди — черного порошка; закиси меди — темно-красного порошка, сернокислой меди — кристаллов синего цвета (синий камень, медный купорос).

Большое разнообразие тонов, которые дает медь, можно получить только при строгом соблюдении химически необходимого состава глазури и режима обжига, так как газовая среда в горне переводит медь при окислительном пламени обжига в окись меди, а при восстановительном (дымном) — в закись. Для меди при окислительном пламени обжига характерны чисто зеленые и голубые цвета, при восстановительном — грязно-зеленые, красные, красно-коричневые, серо-фиолетовые.

Очень красивые цвета — голубой, бирюзовый (древневосточная керамика) — дают глазури с медью, содержащие небольшое количество свинцового сурика или глета и борной кислоты. В их составе преобладают щелочи — поташ и калиевая селитра. Так как щелочные глазури плохо приплавляются к черепку и требуют повышенной температуры обжига, то получают цвет менее чистый, но обладающий достаточно хорошим тоном, который особенно проявляется в глухих глазурях, нанесенных на хорошую белую подкладку (ангоб).

В свинцовых глазурях медь дает ярко-зеленый цвет. Присутствие глины в глазури мало влияет на цвет, но делает его теплее. Добавка окиси меди более 4 % понижает температуру плавления глазури, вследствие чего она обретает повышенную текучесть. Увеличение в такой глазури содержания глины за счет уменьшения песка прекращает текучесть, цвет зелени приобретает более теплый тон.

Прозрачные медные глазури дают на черепке белого цвета или по белому ангобу красивые зеленые, голубыз и бирюзовые цвета, на красной глине получаются грязно-черные цвета. Такое наблюдается у всех прозрачных глазурей любого цвета, кроме коричневого, выигрывающего на красном черепке.

Окись железа окрашивает глазурь в коричневые, красные, бурые, бутылочно-зеленые и темно-коричневые цвета. В качестве красящих материалов в глазурь вводят окись железа, сернокислое железо или железный купорос.

В свинцовых глазурях окись железа дает интенсивно коричневый цвет с красноватым оттенком, в щелочных глазурях этот цвет переходит в бутылочно-зеленый, особенно при пережегах. Небольшие количества буры не портят коричневого цвета. В глазурях с бурой и свинцом

избыток окиси железа дает коричневую глазурь с блестящими внутри нее кристаллами.

Характерным цветом для окиси хрома является глухой травянисто-зеленый. Глазури окрашиваются хромом в зеленый цвет, кроме того, хром окрашивает в желтый, оранжевый, малиновый, розовый, кроваво-красный и коралловый цвета.

В качестве красителя в состав глазури вводят: двухромовокислый калий (кристаллы оранжево-красного цвета, растворимые в воде и известные под названием хромпика); монохромат калия (желтые кристаллы) и окись хрома (травянисто-зеленый порошок, нерастворимый в воде).

Окись хрома почти не растворяется в глазурях. Окрашивание глазури в зеленый цвет происходит во взвешенном состоянии. Глазури, окрашенные окисью хрома, отличаются своей плотностью и непрозрачностью. Окись хрома почти всегда дает глухие зеленые эмали и вместе с окисью меди частично растворяется в глазури и дает глубокие темно-зеленые цвета.

Хромовую плотную эмалевидную окраску получают введением в глазурь 4...8 % окиси хрома. Рецепт такой глазури, % по массе: свинцовый сурик — 40, кварцевый песок — 40, поташ — 20.

Наличие железа в загрязненном песке придает глазури тусклый, а большие количества железа — серо-черный цвет.

Яркий оранжево-красный и коралловый цвета получают при введении хромпика, размолотого в порошок в повышенных количествах, например, при следующем составе, % по массе: свинцовый сурик — 85, кварцевый песок — 15, хромпик (добавлять при помоле сплава) — 20.

Желтые и оранжевые тона получают при приготовлении глазури по следующему рецепту, % по массе: сурик свинцовый — 75, кварцевый песок — 25, хромпик (добавлять при помоле сплава) — 4...8.

Для того чтобы цветная глазурь не так быстро отдавала воду черепку и лучше наносилась на изделие, в нее добавляют 5...7 капель глицерина на 20...25 г сухой глазури.

НАНЕСЕНИЕ ГЛАЗУРИ НА ИЗРАЗЦЫ

Перед на несением глазури изразцы сортируют, тщательно очищают щеткой от загрязнения и пыли, а затем моют. Глазурь наносят слоем толщиной 1... 1,5 мм методом погружения (окунания) или полива. При приготовлении сырой или фриттованной глазури компоненты смешивают с водой до достижения глазурью густоты жидкой сметаны (на 100 частей глазури берут 50...60 частей воды). Глазурь не должна терять своей густоты в период всего процесса глазурования. Через небольшие промежутки времени ее необходимо перемешивать.

При нанесении глазури путем окунания лицевой стороной изразец легко впитывает в себя воду, а твердые частицы пристают к его поверхности в виде слоя, толщина которого зависит от степени густоты раствора и от продолжительности окунания. Для тонких изразцов, быстро впитывающих воду, рекомендуется брать более густые растворы глазури. При окунании изделие держат в резиновых перчатках пальцами за такие места, где не нужна глазуровка или в дальнейшем будут мало заметны исправления. Следы пальцев покрывают глазурью с помощью кисти.

Вручную глазурь наносят на изразцы методом поливки. Глазуровщик берет изразец левой рукой, придерживая его за румпу вертикально (с небольшим наклоном от себя) над емкостью. В правую руку берет кружку, зачерпывает из деревянной бочки предварительно размешанную глазурь подносит край кружки к поверхности изразца и, не спеша, льет глазурь на поверхность изразца, начиная с верхней части и с края от себя, переводя кружку к другому краю изразца.

Полив всей поверхности изразца в один налив кружки, одновременно, без перерывов создает равномерный гладкий слой глазури.

Не допускается глазурование неочищенных от пыли и грязи печных изразцов.

В цехах средней мощности глазурь на изразцы наносят пульверизатором.

Отглазурованные изразцы раскладывают на площадке возле печи для высыхания.

Обжиг печных изразцов выполняют в печах периодического и непрерывного действия (туннельных печах).

При производительности цеха более 200 тыс. изразцов в год наиболее целесообразно и экономично применение туннельных, непрерывно действующих печей. На меньших производствах целесообразно использовать двухэтажные горизонтальные обжиговые печи периодического действия с нижним каналом, муфелем и верхним безмуфельным каналом. В них допустима большая гибкость режима обжига изделий, а также использование местных видов топлива (опилки, костра и лузга). Такие печи получили наибольшее распространение в колхозах западных областей Украины.

Безглазурный («утильный») обжиг выполняют для придания черепку механической прочности и сохранения необходимой пористости. Второй обжиг, который носит название «бисквитного», заключается в покрытии пористого черепка стекловидной глазурью для защиты изразцов от загрязнения, проникновения влаги и т. д.

Безглазурному обжигу подвергают хорошо высушенные изразцы с остаточной влажностью до 8 %. Чем она ниже, тем меньше при обжиге образуется трещин на черепке.

Качество обжига как безглазурного, так и глазурного во многом зависит от правильного размещения изделий в рабочих камерах обжиговой печи.

Безглазурный обжиг выполняют в безмуфельной камере печи периодического действия. Изразцы загружают в камеру печи попарно, располагая их лицевыми поверхностями внутрь по всей высоте обжигового канала, начиная от передней стенки камеры. Для выравнивания пода и создания устойчивого основания предварительно раскладывают ленточную черепицу или керамические прокладки, размеры которых должны быть достаточными для установки изразца по его ширине. Тщательно выравнивают основание ряда при помощи прокладок.

Рабочий берет изразцы (по 2 шт.), укладывает их в ряд, оставляя пространство между рядом и ширмой размером в длину изразца. Для закрепления их между стенами печи устраивают распорки из обожженного изразца. При утильнОхМ обжиге изразцы размещают вплотную один к другому.

Уложив первый ярус первого ряда, на него укладывают прокладки и по ним продолжают установку второго яруса и т. д.

Во избежание завала изразцов первый ряд не доводят до полной высоты. Уложив четыре яруса, устанавливают второй ряд и кладут его в три яруса. Затем укладывают на первый ряд еще один (пятый) ярус, потом четвертый ярус второго ряда, после чего устанавливают три яруса третьего ряда. Далее вновь укладывают по ярусу первого и второго рядов и т. д.

Когда заканчивается ряд, его обязательно закрепляют распорками к стене печи. На 1 м3 обжигового канала укладывают 130...160 изразцов.

При укладке в безмуфельную камеру второго этажа печи последнего ряда изделий оставляют небольшое пространство шириной 20...30 см, после чего выкладывают вразбежку заднюю стенку в один кирпич для прохода и равномерного распределения горячих газов и пламени, поступающих из топок. После этого закладывают полнотелым кирпичом садочный ходок.

В последнем ряду, напротив центра закладки ходка, в четвертом или в третьем ярусе оставляют место для установки контрольных проб. Пробы глазуруют не полностью, оставляя часть черепка чистым. Для установки проб и извлечения их из печи во время обжига применяют стержень длиной до 2,5 м. Обычно устанавливают не менее трех проб, изготовленных совместно с партией изделий.

Высушенные после глазурования печные изразцы загружают в муфельную камеру нижнего этажа печи. Устанавливают политые изразцы тем же методом, но лицевой поверхностью. Установочную пару не допускается класть плотно одну к другой. Во избежание при-плавления изделий друг к другу необходимо между ними оставлять просветы (около 18...15 мм). Для предотвращения засорения глазурованной поверхности изразца во время глазурного обжига необходимо следить за тем, чтобы прокладки между рядами были крепкими, хорошо очищенными от пыли.

Закончив загрузку печи, закладывают загрузочные ходки в две стенки. Наружную стенку тщательно обмазывают глиняным раствором, во избежание образования трещин на изделиях, находящихся во время обжига у ходка.

Обмазочную глину смешивают с песком в соотношении 1 : 1,5. Количество песка допускается увеличивать. Появляющиеся в процессе обжига изделий трещины периодически замазывают глиняным раствором.

После заделки садочных ходков приступают к обжигу изделий. Обжиг производят по установленному режиму, зависящему от температур спекания массы черепка обжигаемых изделий и плавления глазури, а также объемов обжиговых каналов.

Продолжительность обжига (от его начала и до выгрузки изделий) составляет 48...60 ч.

Совместный обжиг проходшг в три этапа:

подогрев загруженных изделий до температуры 150... 200 °С; подъем температуры до 930...980°С; выдержка при температуре 980 °С.

На первом этапе происходит сушка, т. е. удаление из загруженных в печь изделий остаточной влажности.

Подогрев ведут равномерно, без резкого повышения температуры. Быстрое и неравномерное подогревание изделий вызывает трещины и коробление их.

В момент окончания подогрева в печи не должно быть влажного воздуха, что обычно определяют при помощи металлического прута. Его на несколько секунд помещают в смотровое окно и, вытащив, осматривают. Отсутствие на металлическом пруте мелких капель влаги указывает на сухость воздуха в печи.

Обычно просушка длится 8... 16 ч, более точно ее конец можно определить по достигнутой температуре от 150 до 200 °С за время не менее 8...10 ч, при скорости подъема температуры 15...20°С в час.

В интервале 500...600°С скорость подъема температуры замедляют, так как в этот период происходит интенсивное выделение влаги. Излишняя скорость подъема температуры может вызвать разрушение черепка и образование трещин.

При достижении температуры 600 °С скорость подъема ее снова увеличивают.

В начальном периоде утильного обжига (при подогреве) частицы углерода конденсируются на изделиях в виде органической пыли, проникают в поры на значительную глубину. Для очистки изделия от органической пыли необходимо сжечь углерод, иначе при продолжении обжига глазурь, расплавляясь, закупорит поры черепка, и доступ кислорода к углеродистым частицам прекратится. На изделиях будут серо-зеленые пятна.

При большом количестве углерода изделия полностью чернеют.

Такую очистку делают периодически, через каждые 1... 1,5 ч отключают подачу топлива на 15...20 мин. Разлив глазури начинается при температуре около

930...980°С. В этот период скорость подъема температуры не должна превышать 20...30°С на протяжении 6...8 ч.

По достижении конечной температуры обжига 930... 980 °С производят выдержку в течение 4...6 ч.

Чем медленнее происходит начальное остывание печи, тем большие гарантии получения чистой, без цека глазурованной поверхности изделий. Через 1...2 ч шибер закрывают полностью, и в течение 8... 12 ч закрытая печь остывает до температуры 450 °С (до потемнения черепка). Для ускорения остывания печи при закрытых топках и поддувале открывают шибер.

При достижении температуры 300 °С в верхней части печи открывают загрузочный ходок (2...3 кирпича), через 1,5...2 ч вынимают еще несколько кирпичей и затем оставляют печь остывать до 50 °С при открытых топках. Выгруженные изразцы сортируют и отправляют на склад, где укладывают в штабеля высотой не выше 0,9 м.

Готовые изразцы имеют правильную форму, без искривлений, выпуклостей, впадин, трещин, равномерно, без пропусков покрытую глазурью лицевую поверхность.

В изделиях не допускаются отскакивание глазури и известковые включения.

Изразцы должны быть равномерно обожжены, без спекания черепка, при постукивании по ним деревянным молотком издавать чистый, недребезжащий звук.

На тыльной стороне у изразцов должно быть приспособление — румпа высотой не менее 30 мм для соединения их между собой и с кладкой печи.

Расположение румпы на изразце не нормируется. Она должна иметь утолщение сверху, обеспечивающее крепление изразцов металлическими скобами, или отверстия для крепления изразцов проволокой.

Виды брака при изготовлении печных изразцов, причины его возникновения и способы устранения приведены в табл. 2.

БЫТОВЫЕ ГОНЧАРНЫЕ ИЗДЕЛИЯ

Гончарные изделия согласно РСТ УССР 1632 — 80 подразделяют по назначению на:

посудохозяйствепные (кувшины, горшки, макитры, миски, кружки, горшки цветочные и т. д.);

декоративные (вазы, куманцы, блюда, баклаги и т. д.).

В зависимости от вместимости изделия бывают мелкие — до 2 л (толщина стенки 3...6 мм), 2...6 л (толщина стенки 4...8 мм) и крупные — более 6 л и толщиной стенки 6...10 мм.

Материалы, применяемые для изготовления гончарных изделий, используемых для приготовления и подогрева пищи, должны соответствовать номенклатуре материалов, разрешенных Госсанинспекцией Министерства здравоохранения СССР.

Для изготовления гончарных изделий применяют пластичные (глинистые) и отощающие материалы, плавни, глазури и керамические краски. Высокопластичные глины пригодны почти для всех керамических изделий, имеющих небольшую массу, они обладают высокой плотностью, требуют медленной сушки и плавного повышения температуры при обжиге. Малопластичные глины, как правило, применяют для крупных изделий. Чтобы ускорить сушку и обжиг, в пластичную глину можно добавить керамический бой. Он должен быть пористым, не

слишком спеченным (проверяется смачиванием). Если влага быстро впитывается, то керамика пористая и пригодна для добавки в виде крошки (шамота). Шамот в глине снижает ее усадку, уменьшает пластичность и несколько прочность, гигроскопичность, а обжиг и сушка идут быстрее. Зерна шамота размером 0,5...2 мм добавляют в количестве 5...20 % к объему. Количество шамота в глине определяется пластичностью и назначением изделия.

Предметы с большими плоскостями и без мелких деталей, например блюдо или поднос, могут содержать до 20 % шамота. Мелкие же изделия с тонкой переработкой формы не требуют шамота.

При добавлении в глиняную массу пемзы или окиси железа керамическое изделие спекается, становится водонепроницаемым. Пемзовая добавка понижает температуру спекания до 800...950°С, при этих температурах глина не плавится.

В зависимости от жирности глины в нее добавляют пемзу в количестве 10...40 % к объему, для чего следует сделать предварительно пробы.

Добавка окиси железа понижает температуру спекания глины до 900...930°С, но интервал температур между спеканием и плавлением глины значительно меньше, чем при добавлении пемзы.

ПОДГОТОВКА ГОНЧАРНОГО СЫРЬЯ

Производство гончарных изделий начинают с добычи сырья в карьере. Работы проводят в весенне-летний период.

Перед началом добычи глины в карьере проводят вскрышные работы бульдозером при дальности перемещения грунта до 100 м. После вскрышных работ производят добычу и заготовку глины.

Глина, залегающая в карьере в естественном состоянии, без предварительной подготовки непригодна для производства гончарных изделий.

Для получения качественных изделий из имеющегося сырья необходимо в первую очередь сделать глиняную массу однородной, т. е. усреднить ее. Это следует производить в процессе добычи глины в карьере, путем перевалки ее в открытые глинозапасники, бурты.

Глину для производства гончарных изделий в колхозных карьерах, заготавливают экскаваторами, погружают на автосамосвалы, доставляют на бетонные площадки вблизи формовочного отделения гончарного цеха и укладывают в бурты слоями 15...25 см по всей площади высотой до 1 м для вылеживания.

Для получения качественных изделий необходимо разрушить природную структуру глины, получить пластичную массу, однородную по внешнему составу, влажности и структуре, а также придать массе надлежащие формовочные свойства.

В буртах глина подвергается естественной переработке, под действием колебаний температуры ее структура разрушается, что упрощает дальнейшую ее механическую переработку на агрегатах технологической линии. Для снижения чувствительности глины к сушке и обжигу, при необходимости в глиняную массу добавляют предварительно просеянный песок.

Естественно подготовленную глину из буртов транспортируют в бучильные ямы, где ее укладывают слоями до 30 см, поверх каждого слоя кладут слой огнеупорной глины толщиной 4 см, но не более 10..Л2 % объема шихты, сверху поливают шликером из расчета до 100 л на 1 м3 шихты, но не более 5...10 % ее объема. Шликером поливают каждый последовательно укладываемый слой шихты. Увлажненная шликером шихта вылеживается в бучильных ямах до 3-х суток.

Для приготовления шликера берут 100 кг стеклобоя, 7 кг огнеупорной глины, 70 л воды. Компоненты загружают в шаровую мельницу, применяя 80 кг мелющих шаров, и производят помол в течение 24-х часов до такой тонины, чтобы остаток на сите № 006 не превышал

2...3 % с доведением до сметанообразной густоты. Влажность шликера доводят до 20...22 %, т. е. до влажности гончарной шихты.

Подготовленная шихта из бучильных ям поступает на технологическую линию для механической переработки — двухвальный глиномес, вальцы тонкого помола о зазором 2...3 мм и ленточный пресс.

Отформованный брус на прессе нарезается ручным резательным станком или полуавтоматом на валюшки, которые укладывают у пресса (рис. 5). Когда накопится

1...2 м3 валюшки, ее вновь загружают в пресс и перерабатывают не менее 2...3 раз. После вторичной переработки цри помощи транспортера валюшку подают в гли-

нохранилище, где укрывают полиэтиленовой пленкой или мешковиной и выдерживают 12...15 сут. Вылежан-ную валюшку подают в формовочное отделение гончарного цеха в таком количестве, чтобы поступившая в цех глиномасса обеспечила работу формовочного отделения на 1...2 дня. Перед формовкой изделий валюшку пропускают через пресс. Выходящий брус из мундштука, при помощи ручного резательного станка или полуавтомата для резки кирпича разрезают на пластины такого размера, которые отвечают формовке заданных изделий на механических вертикально-коленорычажных полуавтоматах или гончарных кругах с электроприводом. Для производства гончарных изделий максимально допустимая относительная влажность массы для формовки на полуавтоматах составляет 19...20 %, а для формовки на гончарных кругах — 23...24 %. Контроль влажности осуществляют весовым методом.

ФОРМОВКА ИЗДЕЛИЙ НА ГОНЧАРНОМ СТАНКЕ

Гончарный станок состоит из вертикального вала, на его вершине закреплена круглая плоская головка диаметром 250...300 мм, на которой производят формовку гончарных изделий. Рабочая площадка во всех случаях должна вращаться против часовой стрелки, как бы убегая от правой руки работающего. Диск круга изготовляют из антикоррозийного материала. На нем должны быть правильно нарезанные четкие концентрические окружности, облегчающие центрирование.

Для формовки изделий на гончарном станке необходимы следующие инструменты:

ножик-шаблон (металлический или деревянный); отрезок тонкой проволоки длиной 40...50 см с деревянными ручками на концах, служащий для срезания изделий с головки круга;

губка для увлажнения поверхности изделия во время формовки, а при необходимости — для ее сглаживания.

5. Ручная формовка на гончарном станке

Кроме того, ее используют для выбирания излишков воды внутри горшка;

толщиномеры и циркули (для уточнения размера изделия);

подъемники, применяемые для снятия с круга изготовленного изделия (представляют собой изогнутые под прямым углом пластинки с вырезанными полуокружностями).

Формовка изделий осуществляется в основном квалифицированными гончарами или под их наблюдением.

Прежде чем положить глину на головку, необходимо проконтролировать скорость вращения круга, приводимого в движение маховым колесом, педалью или электромотором При этом находят наиболее удобное положение корпуса тела в зависимости от конструкции станка

Процесс ручной формовки на гончарном станке следующий (рис. 5). Гончар берет необходимое количество глины, кладет ее посредине верхнего круга, округляет руками и затем пускает в ход станок. Предварительно смочив руки водой, чтобы к ним не приставала глина, обхватывает кусок и медленно начинает вытягивать его кверху, при этом процессе глина получает конусообразную форму, нажатием сверху глина опускается вниз. Поднятие и опускание глины выполняют несколько раз с целью уплотнения ее, укрепления на круге и выравнивания положения куска по отношению к центру вращения вала. Вытянутый ком глины нажимом большого пальца внутрь и с помощью остальных снаружи постепенно превращается в полый цилиндр. Затем делают основание, и пропусканием стенок цилиндра между двух пальцев (один — внутри цилиндра, а другой — снаружи) вытачивается корпус и шейка изделия. Для уменьшения трения и облегчения скольжения рабочий должен часто смачивать пальцы водой. Правильность изделия, выточенного от руки, и его размеры проверяют шаблоном — вырезанным из картона или жести с профилем изделия. Для выравнивания поверхности изделия его сглаживают мокрой губкой. При этом нельзя слишком сильно нажимать, так как может произойти искажение формы изделия и даже трещины при сушке или обжиге. Готовые изделия срезают тонкой проволокой с круга и укладывают для высушивания.

Второй способ выделки изделий на гончарном станке — формовка с помощью гипсовых форм и шаблонов. Шаблон изготовляют из листовой стали, его край обтачивают напильником по профилю обрабатываемого изделия. Шаблон укрепляют на шарнирах и деревянной раме, закрепленной на винтах к верхнему кругу станка. Так как гипсовая форма не может держаться на ровной поверхности круга, то вместо него на оси устанавливают гипсовую болванку, в которой есть гнездо для формы.

При формовке на станке применяют два основных вида гипсовых форм — выпуклые и полые. Выпуклые формы использует для изготовления тарелок, блюдец, блюд и изделий, имеющих большой диаметр и небольшую глубину. В этом случае происходит формовка внутренней стороны изделия, а наружная сторона вытачивается шаблоном.

Формовка тарелки. Рабочий устанавливает форму в гнездо, кладет нераскатанный пласт глины, прижимает рукой и сглаживает мокрой губкой. Затем опускает металлический шаблон, который снимает лишнюю глину и дает соответствующее очертание изделию.

Расстояние между формой и шаблоном должно быть равным толщине черепка изделия, с учетом усушки и усадки.

После снятия шаблона края изделия обрезают и переносят вместе с формой в сушку. Полые формы служат для выделки более глубоких изделий. При больших и глубоких формах сначала делают от руки по кругу из массы подобные изделия, а затем вкладывают в форму, равномерно нажимая на стенки так, чтобы масса заполнила все углубления формы. В неглубокие формы вкладывают пласт при неподвижном круге, во время вращения бросается комок массы. После этого опускают шаблон, который снимает лишнее количество глины и выравнивает внутреннюю сторону изделия. Излишек глины, собирающийся на шаблоне, рабочий снимает рукой. Более сложные, а также изделия с узким горлом точат в отдельных гипсовых формах по частям, а потом соединяют, смачивая края прикрепления шликером (массой).

Дополнительные части изделий такие, как ножки, ручки, носики и т. д. формуют отдельно и потом приклеивают шликером (формовочной массой, разбавленной водой до густоты сливок).

Склеивают их с корпусом изделий после подвялива-ния. Корпус и дополнительные части должны иметь одинаковую степень влажности, иначе в сушке или обжиге могут появиться трещины или искривления. Подсохшие изделия очищают тонким шпателем, сглаживают или снимают с них мелкие неровности и швы, исправляют лепку и т. д. Для обточки и выравнивания наружных стенок гончарного изделия, не имеющего дополнительных частей, служат болванки, укрепленные на вертикальной оси гончарного станка.

Изделие плотно надевают на болванку, станок приводят в движение и полируют поверхность.

ДОПОЛНИТЕЛЬНЫЕ ОПЕРАЦИИ ПРИ ИЗГОТОВЛЕНИИ ИЗДЕЛИЙ

При вытягивании цилиндра в его стенках можно обнаружить пузырьки воздуха, что является следствием плохой переработки глины. Пузырьки удаляют прокалыванием их куском проволоки и выдавливанием воздуха наружу. При значительном количестве пузырьков гйину перерабатывают заново.

Часто верхний край цилиндра получается неровным, «рваным». Тогда жесткой тонкой проволокой протыкают сбоку цилиндр у наиболее низкого места рваного края и, поддерживая прошедший вовнутрь конец проволоки, срезают часть массы в виде ленты. Круг при этом слегка вращают.

Во многих случаях бывает необходимо «развернуть» верхний край, что придает изысканность гончарному изделию, чего нет или труднее получить, например, на изделии, оформленном методом литья. Для этого верхний край изделия выкладывается тонким, затем, манипулируя пальцами, глину «выводят» в наружную сторону и заворачивают.

При выполнении носика («губы») верхний край изделия прижимают пальцем вниз между двумя другими пальцами.

Ручку вытягивают из куска глины. Приставку ее и закрепление осуществляют после подвяливания с применением жижеля.

После выполнения всех дополнительных операций горшок срезают с круга, направляя проволоку вниз, как бы поперек окружности круга, но в то же время протягивая ее и вдоль.

Сразу же на диск подливают воду, и проволоку протягивают еще раз. Затем изделие можно сдвинуть или снять на подставку — ровную, смоченную водой деревянную или пластмассовую доску. На этой, же подставке изделие подсушивают.

В некоторых случаях снятое с круга изделие все же слегка деформируется. Во избежание этого надо, чтобы изделие приобрело небольшую прочность, и только затем его можно подправить (вдавливание, растягивание).

После того как изделие приобретает кожетвердое состояние, его, до приставки ручки, иногда подвергают умеренному обтачиванию инструментом на том же гончарном станке. Небольшие изделия обычно обтачивают в день их изготовления. Необходимая влажность в крупных изделиях поддерживается благодаря хранению их в плотно закрывающемся шкафу, прикрыванию влажной тканью или мешковиной.

Так как при обтачивании требуется сравнительно небольшая скорость вращения круга, то его предпочтительно производить на станке с ножным приводом, а не с электроприводом.

Обтачивание. Горшок устанавливают вверх дном на головку круга и центрируют. Первоначально это делают при медленном проворачивании, используя в качестве ориентира окружности на дисковой площадке. При этом можно, например, большой палец правой рукн держать в таком фиксированном положении, чтобы при «биении» ноготь сделал легкую отметку на изделии, когда оно его коснется.

Можно применить для этого также карандаш, и тут же легким толчком направлять положение горшка.

После центровки изделие закрепляют на головке круга кусками мягкой глины с четырех сторон.

Если изделие представляет собой форму с довольно узкой или высокой шейкой, то для обтачивания необходимо изготовить глиняный патрон. Толстостенный патрон, находящийся в сухом состоянии, удерживает горшок и даже может быть использован для обтачивания нескольких изделий.

Обтачиванию помогает не только фиксация рук у корпуса тела, но и расположенные по бокам деревянные стойки-лесенки.

При вращении круга инструмент продвигают от центра дна горшка к краю до тех пор, пока не выровняют дно и не сделают его по толщине равным толщине стенки.

Движение от центра к краю (но не наоборот), позволяет избежать возникновения напряжений в глине. Кончик режущего инструмента надо держать несколько «смотрящим» наружу, что не дает возможности изделию свалиться при слишком глубоком врезании инструмента в дно.

После выравнивания дна, инструмент прикладывают к телу изделия, направляя движение от дна к шейке.

При желании в изделии может быть сделана ножка, т. е. из дна выбрана часть глины, а снаружи обточен некоторый ее избыток в виде ободка.

Чтобы приобрести навыки изготовления кувшина с ручкой и крышкой или кружки с ручкой, т. е. более сложных изделий, нужно изучить технологию производства приставных и дополнительных изделий (гарнитуры). Лучше всего начинать с кружки.

При изготовлении кружки вытягивают из глины цилиндр. Его хранят влажным, пока не будет изготовлена ручка. Кусок глиняного ролика изгибают по форме кружки и изыскивают удобную и композиционно оправданную конфигурацию.

Для того чтобы приставка была достаточно прочной, соединяемые места после подвяливания лучше всего намазать тонким слоем шликера из той же массы глины, а на стыках предварительно сделать несколько насечек ножом.

При изготовлении кувшина с ручкой и крышкой последнюю делают вскоре после снятия его с круга. От этого зависит правильность определения размеров крышки, а также размеры устья и губы кувшина. Вытачивая внутреннюю сторону крышки, учитывают толщину тонкого слоя будущей глазури на крышке и на внутренней части устья.

Снятую с круга крышку после непродолжительного подвяливания кладут внутренней стороной на круг, центрируют, закрепляют глиной и обтачивают сверху в соответствии с желаемой конфигурацией.

Отделка и исправление изделий. Начинающие гончары после небрежного точения на круге слишком энергично заравнивают изделие, например шкуркой, после того как оно высохнет. Однако этим злоупотреблять не следует. Умеренно оставленные следы обтачивания инструментом или от рук характерны для гончарного изделия. Однако изделия с плоскими поверхностями (плитка, дно сосуда) должны быть тщательно выровнены.

Для создания на изделии матового блеска его полируют роговым шпателем, а иногда — твердой резиновой пластинкой, пустив станок и предварительно проведя по поверхности мокрой губкой, пока на ней не образуется слой жидкой глиняной массы. Можно полировать и мягкой щеткой с длинным волосом. Полируемое изделие в основном должно находиться в затвердевшем состоянии.

При правильном полировании глинистые частицы ориентируются в одном направлении. Надо избегать слишком высокого обжига полированных изделий, так как из опыта следует, что ориентация частиц на поверхности при этом нарушается и блеск уменьшается. Таким образом лощение не достигает цели.

Если окончательно высохшее изделие оказалось поврежденным (например, отскочила ручка), то оно может быть исправлено.

Поврежденное изделие обрызгивают водой и ставят не меньше чем на сутки в помещение с высокой влажностью. Для соединения части намазывают тонким слоем шликера того же состава и сразу же прижимают рдни к другим с последующим заглаживанием шва. Если на изделии образовалась большая трещина, то с обеих сторон вырезают Д-образную канавку, тонко намазывают ее шликером и вдавливают в нее жесткую и по возможности сухую массу. После этого изделие ставят на сушку для доведения до кожетвердого состояния, а затем заглаживают шов губкой.

ДЕКОРИРОВАНИЕ ИЗДЕЛИЙ

Для придания гончарным изделиям художественнодекоративного вида их расписывают цветными ангобами или гравируют. На лицевую сторону изделия наносят рисунок — выемки или рельеф, причем декорируют всю поверхность либо только отдельные участки. Для керамических изделий характерны украшения из ленточек глины или жгутиков, сплюснутых или выпуклых, со следами пальцев, с передачей специфической фактуры материала.

Отформованные изделия обычно подвергают предоб-жиговой сушке, обжигу, а затем декорированию. Но зачастую их декорируют и по сырому черепку, который может иметь различные степени влажности. Глинистую массу допускается также подвергать текстурной и цветной обработке до формования изделий. Можно декорировать изделие в пластичном, кожетвердом состоянии. Для цветной обработки глинистой массы используют близкие по свойству, но различные по окраске глины. Кроме них, к глинистой массе добавляют красящие окислы или минеральные красящие соединения — окиси железа, хрома и двуокись марганца. Составы для окраски черепка лучше смешать с водой и в виде суспензии пропустить через сито, а затем добавлять к массе. Для получения своеобразной текстуры и одновременно цля уменьшения сжатий в результате сушки и обжига в мас-6у добавляют различного вида шамот.

Белый ангоб наносят методом полива или окунания изделия. Затем на сухом или хорошо подвяленном черепке по нанесенному белому ангобу производят роспись цветными ангобами. Для росписи применяют резиновую грушу с тонким эластичным наконечником.

Кроме росписи цветными ангобами, выполняют роспись методом гравировки. Мастер-гончар процарапывает или вырезает при помощи проволоки и стеков рисунок, после чего заполняет вырезы цветными ангобами и отправляет на досушку. Затем изделие шлифуют и отправляют на обжиг.

Приготовление ангоба и окраска изделий. В состав ангоба входят огнеупорная глина, кварцевый песок, мел, каолин. Все компоненты размалывают в шаровой мельнице до тонины помола на сите 4900 отв/см2, практически без остатка, с добавлением воды 48...50 %. Густоту ангоба и плотность подбирают практическим путем в пределах до 1,7 г/см3, толщина наносимого слоя составляет 0,3...0,4 мм.

Для получения цветных ангобов необходимо вводить до 20 % пигмента или краски.

В состав краски для росписи по сухому или обожженному черепку входят подглазурный пигмент (80 г) и прозрачная сухая борно-свинцовая глазурь (20 г). Их тщательно перемешивают в фарфоровой ступке. На 80 г смеси (краски-глазури) добавляют 80 г воды с разведенным в ней 7...8 г декстрина и все тщательно перемешивают в ступке; процеживают через сито 4900 отв/см2. Такую краску можно наносить пульверизатором или кистью.

Приготовление ангоба и глазури осуществляется в шаровой мельнице мокрого помола периодического действия.

После помола ангоба или глазури в шаровой мельнице остаток на сите 10 000 отв/см2 не должен превышать 2...3 %. Через сито 4900 отв/см2 ангоб или глазурь должны проходить без остатка.

СУШКА

Перед загрузкой сформованных гончарных изделий в муфельную печь их необходимо просушить до остаточной влажности, не превышающей 4...5%. При такой влажности изделия достаточно прочны и могут быть направлены на обжиг.

Гончарные изделия при сушке уменьшаются по линейным размерам (около 6. ..7 %), давая воздушную усадку. Значительная и. особенно неравномерная усадка всегда сопровождается деформацией или короблением. Для уменьшения величины усушки и облегчения процесса сушки, а также обжига, при формовке изделий из высокопластичных глин, добавляют отощители, т. е. материалы, которые не сжимаются при высушивании (песок, шамот или обожженная глина).

Для предотвращения деформации изделий необходимо следить за влажностью черепка во время сушки. Для этого изделия накрывают влажной мешковиной или полиэтиленовой пленкой. Во избежание трещин в местах присоединения ручек и т. п. они должны быть хорошо пригнаны к местам присоединения и склеены тонким слоем шликера. Отформованные изделия укладывают на деревянные стеллажи сушильного отделения. Сырец к стеллажам доставляют вручную или вагонеткой в зависимости от высоты изделий и их конфигурации. Продолжительность сушки составляет 7...10 сут при температуре воздуха в сушильном отделении 20...25°С с относительной влажностью 75 — 80 %. В процессе подвяливания их переворачивают донышками вверх для равномерной сушки. По истечении 4-х суток подвяленным изделиям придают гладкую и ровную поверхность. Изделия с относительной влажностью 14...15 % подвергают оправке с удалением неровностей и заусениц. Оправку выполняют ножиком-шаблоном, а очистку — щеткой. Высушенные изделия зашлифовывают тонкой наждачной бумагой и отправляют на утильный обжиг.

ВИДЫ И ПРИГОТОВЛЕНИЕ ГЛАЗУРЕЙ

Для глазурования гончарных изделий в основном применяют легкоплавкие глазури (свинцовые и бороносвинцовые) с температурой плавления 900...1000 °С.

Для изделий с плотным черепком используют полевошпатовую глазурь (сравнительно тугоплавкую). Глазури различают прозрачные и глухие.

Прозрачные глазури усиливают цвет черепка и глубину декора, глухие — скрывают.

При глазуровке сырыми глазурями цвет после обжига изделий получается темно-коричневый.

Если черепок покрыт толстым слоем белого ангоба До 1...1,5 мм, то сырую глазурь можно закрасить окислами металлов и получить желаемые цвета.

При введении в прозрачную сырую глазурь 2 % окиси кобальта, получают синий цвет; 2...3 % окиси меди — зеленый; 2...3 % окиси марганца — сиреневый.

Приготовление глазурей. Перед помолом компоненты, входящие в глазурную шихту, дозируют на весах, тщательно перемешивают и засыпают в шаровую мельницу периодического действия. Помол производят мокрым способом. Мелющими телами служат кремневая галька или фарфоровые шары, которыми наполняют более чем до половины пространство внутри мельницы. Контролируют тонину помола ситом 4900 отв/см2, на котором допускается незначительный остаток 2...4 %. Эффективное смешивание и измельчение достигаются тогда, когда найдены оптимальные режимы работы мельницы. После измельчения, не давая глазурной суспензии отстояться, ее вместе с шарами выгружают на крупное сито. Мельницу и шары ополаскивают водой, а глазурь сливают в деревянную бочку. Готовая глазурь, пропущенная через сито 900...1600 отв/см2, должна иметь плотность 1,60... 1,80 г/см3, при нанесении ее пульверизатором — несколько меньше.

Время полного цикла помола составляет около 48 ч.

Рекомендуемые составы глазурей для глазурования наружной поверхности гончарных изделий приведены в табл. 3.

Состав легкоплавких бессвинцовых белых глухих глазурей для глазурования гончарной посуды, %:

В состав одесской фритты входят, %: бура — 38,0; толевой шпат — 22,0; кварцевый песок — 20,0; мел — 5,0; двуокись циркония — 15,0; окись кобальта — 0,75.

Для покрытия внутренней поверхности гончарных изделий, предназначенных для продуктов питания, применяют белые глазури.

В состав фритты № 6 (белая) входят компоненты, кг: борная кислота — 88; бура техническая — 80; кварцевый песок — 72; каолин — 48; сода кальцинированная — 20; цирконий — 76; мел — 12; магнезит — 12; окись цинка — 16.

Глинистые добавки загружают в шаровую мельницу в конце измельчения остальных компонентов.

Готовую глазурь вначале опробуют на небольших образцах или на утильном бое, для чего производят пробные обжиги.

После утильного обжига изделия сортируют, отделяют дефектные (с искривлениями, трещинами, отбитыми краями). После сортировки изделия поступают на глазурование. Перед его началом подготавливают глазурь, тщательно перемешивают в лопаточной мешалке, после чего отливают необходимую порцию для глазурования, которую пропускают через сито 900... 1600 отв/см2. Готовая глазурь должна иметь удельный вес 1,40...1,50 г/см3.

Наносят глазурь на изделия методами окунания, поливом, пульверизацией, кистью.

Перед глазурованием гончарные изделия очищают от пыли при помощи обдува воздухом или обметают кистью с протиркой влажной отжатой губкой.

Метод окунания широко применяется, так как очень быстро образует ровное покрытие. Однако он приводит к большому перерасходу глазури.

Для плотного черепка применяют глазурь большой плотности, для пористого — более жидкую глазурь меньшей плотности. Гончарное изделие погружают на 2...4 с в глазурь так, чтобы не образовалось пузырьков воздуха. Вынув изделие из глазури, дают ей стечь, затем ставят для подсыхания нанесенного слоя на металлическую сетку или рейкн над емкостью для стекания.

При глазуровании методом полива изделие держат в левой руке над тазом, а правой рукой поливают глазурью из кружки. Этим методом пользуются при глазуровке ломких изделий с повышенным процентом влажности.

Глазурование пульверизацией является самым экономичным методом. При этом необходимо найти практическим путем правильное расстояние сопла пульверизатора от поверхности глазуруемого изделия.

Нанесение глазури кистью требует большого опыта мастера-гончара. Метод используется при поправке глазурного слоя, нанесенного окунанием или поливом. Кисть для нанесения глазури на обожженный черепок должна быть плотной и мягкой. При нанесении глазури на обожженный черепок кистью, мазки должны быть быстрыми и легкими.

Для глазурования внутренней поверхности горшка его наполняют глазурью немного больше, чем на одну треть, а потом быстро вращают в руках над тазом и одновременно медленной струей выливают избыток глазури.

Толщина слоя сырой глазури на гончарных изделиях не должна превышать 0,7...0,8 мм. При толстом слое на изделиях образуется цек, т. е. посечка глазури после обжига, а слишком тонкий слой быстро впитывается в черепок. Неглазурованные места на изделиях заделывают кистью, булавочные наколы на поверхности черепка затирают пальцами руки, а донышки гончарных изделий замывают губкой над тазом с водой.

Глазурованные изделия укладывают вручную на стеллажи для подсушки на 2...3 ч.

После подсушки доброкачественные изделия подают на обжиг.

ОБЖИГ

Гончарные изделия обжигают в двухэтажной камерной печи периодического действия с прямым движением пламени. Для защиты глазурованных изделий от непосредственного соприкосновения с пламенем политой обжиг осуществляют в нижней камере печи (закрытом муфеле), утельный — в верхней камере с открытым пламенем.

Высушенные изделия влажностью не более 4 % транспортируют подъемником на второй этаж печи до загрузочного ходка верхней камеры.

Садка изделий должна быть устойчивой, хорошо проницаемой для газов, ибо в противном случае будет наблюдаться недожог или пережог. На пол печи ставят тяжелые изделия, выше — более легкие. При безглазур-ном обжиге загружаемые изделия могут соприкасаться одно с другим, допускается меньшую по емкости посуду ставить в большую, оставляя место для циркуляции газов.

Во избежание большого давления от массы верхних рядов на нижние каждые два ряда изделий перекрывают специальными сформированными перестилочными плитами из шамота.

Большие плоские изделия лучше обжигать вверх дном на огнеупорных полках.

После загрузки второго этажа камерной печи по ширине канала выкладывают решетку из огнеупорного кирпича на высоту стены канала, которая служит рассеивателем открытого пламени. Ходок камеры закладывают насухо двумя кирпичными стенками толщиной в один кирпич каждая, с промазкой снаружи глиняным раствором во избежание подсасывания холодного воздуха.

Обожженные изделия из камеры печи выгружают вручную и транспортируют подъемником на первый этаж гончарного цеха, где их сортируют и глазуруют.

Глазурованные гончарные изделия, направляемые на обжиг, перед садкой в первый этаж муфельной печи тщательно осматривают, выявленные повреждения подправляют. Загружаемые изделия в зависимости от их формы размещают в печи на различных огнеупорных приспособлениях. В печах малого объема для загрузки гончарных изделий укладывают вертикальные шамотные стойки, которые перекрывают шамотными пластинами, образующими систему ниш-ячеек (рис. 6). Загруженные изделия не должны находиться ближе, чем на

2...3 см от стенок печи во избежание пережога и деформации их.

В начальный период обжига температуру повышают медленно. В первые 2...3 ч (досушка) образующиеся из-за наличия в изделиях остаточной влажности пары должны свободно выходить через отверстие размером 65X100 мм в своде муфеля и смотровое отверстие в стенке ходка. Для проверки наличия влаги в печи

6. Садка изделий в муфельную печь

необходимо на некоторое время наполовину закрыть холодной заглушкой смотровое отверстие. Если на наружной стороне заглушки сконцентрируются капли воды, то влага еще не полностью испарилась из камеры печи. До полного испарения влаги температуру не следует поднимать выше 150...200 °С.

После предваритель-юго нагрева и подсушки изделий температуру повыша-от до 30О...5ОО°С. Однако при достижении температуры 500 °С следует соблюдать осторожность, так как при слишком быстром нагреве даже совершенно высохших изделий они могут потрескаться.

При предварительном нагреве температуру повыша-от в среднем на 50 °С, а затем скорость подъема можно довести до 100°С в час. Все смотровые отверстия в этот период обжига должны быть закрыты, а шибер открытый.

Температуру утельного и политого обжига доводят Ю 980±10°С, исходя из практических наблюдений в фоцессе обжига и результатов испытания глинистого :ырья. Обжиг длится около 72...96 ч.

Контроль режима обжига в муфельных печах выполняют термопарами. Их вставляют через отверстия в :тенках загрузочных ходков печи в разные места. При точных измерениях необходимо вводить поправку в по-сазания гальванометра, если температура холодного ;пая отличается от температуры его градуирования.

Во избежание образования трещин изделия охлаждают медленно, особенно в первые часы, пока температура не снизится до 450...400°С. Этот период гончары 1азывают закалом или томлением. При такой температуре цвет накала черепка становится весьма темным.

Ходки не следует открывать до тех пор, пока темпераатура в камерах не снизится до 50...60°С. Выгрузку лазурованных гончарных изделий производят вручную

при температуре не более 40 °С. Выгруженные изделия сортируют в соответствии с требованиями условий на гончарную посуду.

Гончарные изделия должны быть равномерно обожженными. Не допускается выпуск пережженных изделий, имеющих темный или черный цвет, и недожженных, издающих при постукивании глухой звук.

Доброкачественные изделия площадочными тележками на резиновом ходу транспортируют на склад готовой продукции.

Виды брака, способы его устранения аналогичны приведенным в табл. 2 главы 1 «Печные изразцы».

Черепица по своим техническим свойствам имеет значительные преимущества перед другими кровельными материалами.

Кровля из гончарной черепицы долговечна, огнестойка, красива и дешева, так как не требует ремонта и периодической окраски. По внешнему виду и по способу производства различают следующие типы гончарной черепицы: плоская ленточная, пазовая ленточная, пазовая штампованная, коньковая (табл. 5).

Штампованную и коньковую черепицу изготавливают на штамповочных прессах, пазовую ленточную и плоскую ленточную — на ленточных.

Производство гончарной черепицы целесообразно организовывать на колхозных кирпичных заводах при наличии глины с воздушной усадкой не более 7...8 % и общей усадкой (воздушной и огневой) — 9...10 %. В состав глин не должны входить частицы крупнозернистогс песка и другие твердые включения размером свыше 1 мм, а также известковые примеси, которые разрушают черепицу.

Переработка сырья для производства черепицы за ключается в естественной обработке вымораживанием и летованием от 4 мес до 3 лет и последующей механической обработке. В условиях колхозного производств? для этого используют вальцы грубого и тонкого помола двухвальную глиномешалку и шнековый пресс, на котором формуют валюшку (рис. 7). Поскольку механически переработанную массу нельзя сразу подавать на формовку, так как в ней при прохождении через механизмы возникают неравномерные напряжения, приводящие к образованию трещин, при сушке ее подвергают вылеживанию в специальных камерах (подвалах). Чем продолжительнее вылеживание перерабатываемой массы, тем лучшим будет ее качество.

Ленточную черепицу формуют при прохождении глиняной массы через мундштук пресса. Для формовки применяют вакуум-пресс СМК-28 производительностью

1000...1200 штук черепицы в час. Сечение его выходного отверстия в том месте, где находится шнек, соответствует поперечному сечению черепицы.

Для резки отформованной черепицы применяют резательный станок или автомат типа МС-84. Глиняная лента, выходящая из мундштука, передвигается роликом каретки. При опускании рамки укрепленная на ней проволока отрезает черепицу одновременно с двух сторон. Шип черепицы образуется при выходе ленты из мундштука сначала в виде цельного выступа с нижней поверхности ленты. Затем часть выступа подрезается проволокой, натянутой на валике, а при опускании рамки — срезается.

Причиной периодического появления брака может явиться в основном не нарушение режимов сушки, а неправильная формовка. Если, например, во время формовки один край ленты при выходе из мундштука движется свободнее, чем другой, то в процессе сушки черепица искривляется внутренней стороной в сторону ленты с замедленным движением. Такой вид черепица приобретает, когда глиномасса достаточно пластична и высокой вязкости.

В некоторых случаях (особенно без применения вакуума) на конце ленты появляется «драконов зуб». Если оба края ее отстают, то «драконов зуб» может появиться с обеих сторон (особенно при малопластичных глинах и отсутствии вакуума). Это свидетельствует о плохом прохождении глиномассы в ту часть мундштука, где образуется выступ для шипа. При ускоренном движении крайних частей ленты по сравнению со средними на краях черепицы во время формовки образуется извилистость, а в процессе сушки в центральной ее части появляется поперечная трещина.

Во избежание возникновения брака необходимо обеспечить:

равномерное питание пресса при максимально допустимых данных и заданной скорости движения ленты

одинаковую влажность глиномассы, которая подается в пресс, поскольку какие-либо колебания создают изменение скоростей отдельных частей ленты;

постепенную подачу отходов небольшими порциями в пресс.

Трещин черепицы по краям и в центральной ее части, извилистости, неполного среза шипового гребня, а также других дефектов при формовке избегают и другими способами. Для этого увеличивают сушильные свойства массы, отдельно добавляют отощитель, смачивают затянутые войлоком или фетром металлические ролики, чистят и отшлифовывают рабочие поверхности мундштука, уменьшают влажность массы, регулируют устройство для подрезания шипа и высоту поднятия резца, натягивают проволоку, правильно устанавливают пресс-формы.

СУШКА

Сушат черепицу бесстеллажным методом и на стеллажах. При бесстеллажной сушке рамки с сырцом по высоте до 4-х рядов складывают на выровненную площадку сарая плотностью 160 штук на 1 м2 площади (рис. 8).

Свежеотформованная черепица в зависимости от свойств глиняной массы содержит 25...35 % воды. В печь для обжига ее загружают, когда влажность снизится до 8...10 %. От воздушной усадки изменяются и ее размеры. Усадка происходит только в начальный период сушки, однако процесс испарения влаги продолжается все время. Если влага выделяется равномерно во всех частях черепицы, размер усадки будет везде одинаковым.

Черепицу сушат на стеллажах из деревянных реек (рис. 9). Расстояние между горизонтальными рядами реек составляет 15...16 см. Рейки стеллажей сечением 50x50 мм располагают вдоль длины сарая, оставляя проходы для подвозки черепицы и проходы между стеллажами.

Торцевые стенки сараев для сушки черепицы закрывают на всю высоту. В боковых стенах вдоль сарая располагают ляды-щиты, которые в случае необходимости открывают (желательно, чтобы в сарае было перекрытие, иначе в жаркую погоду черепица в верхнем ряду будет быстрее нагреваться и трескаться). Сарай должен иметь несколько отделений.

Продолжительность сушки черепицы зависит от влажности массы, из которой она изготовлена, температуры, влажности и скорости воздуха. Перед сушкой отделение сарая, где уложена свежеотформованная че-шица, наглухо закрывают. Старательно замазывают ели в стенах. Когда черепица начинает подсыхать, постепенно открывают боковые щиты. После усадки черепицы щиты и двери сарая открывают настежь.

В каждом цехе продолжительность сушки устанавлиавают практическим путем (24...70 ч).